Comprendre les résines acryliques et leur rôle dans la fabrication moderne

Quelles sont les résines acryliques et pourquoi sont-elles importantes dans la production

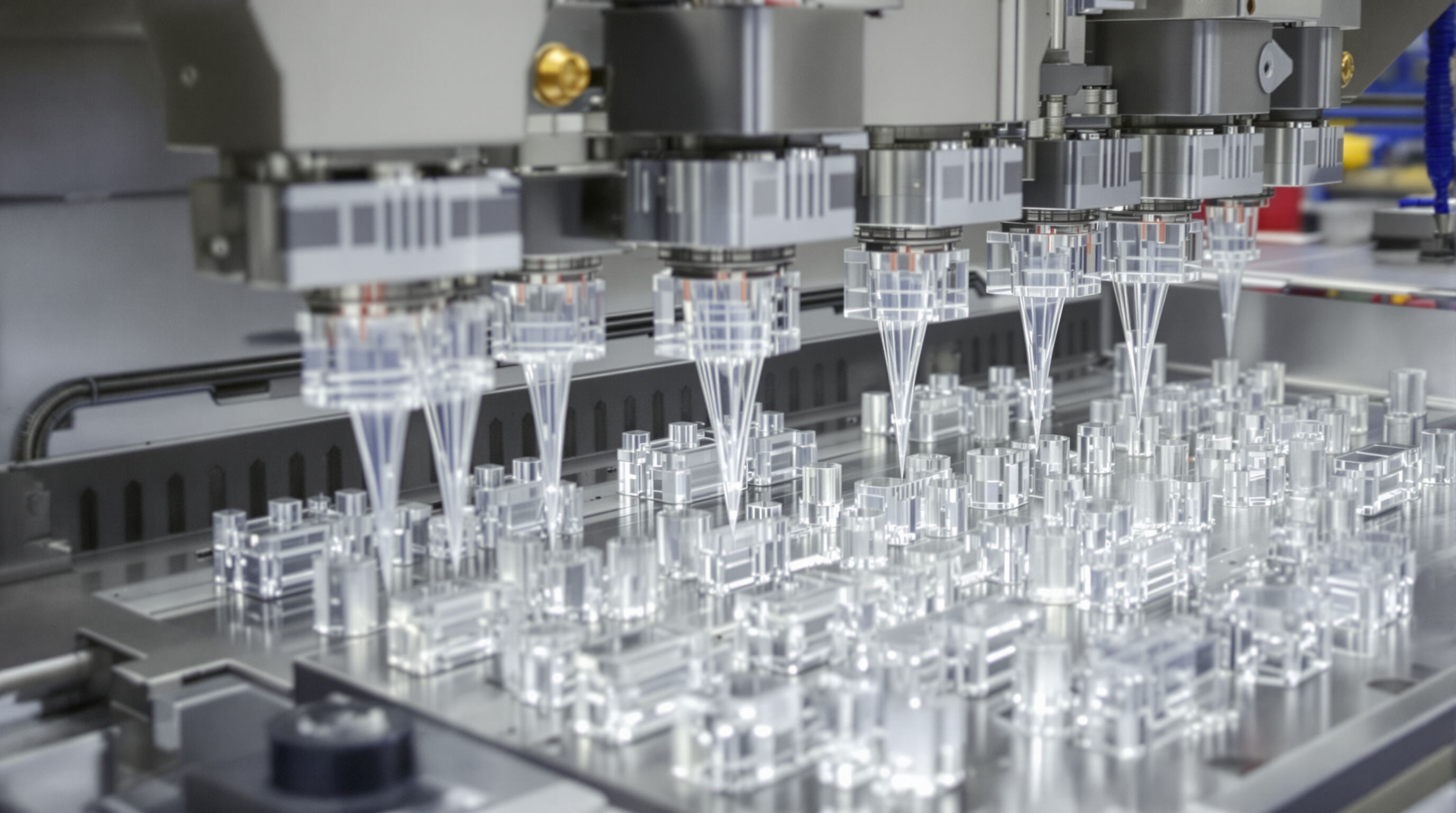

Les résines acryliques proviennent de dérivés d'acide acrylique et constituent la base de nombreux produits, notamment des revêtements, des adhésifs et des pièces moulées très précises nécessaires dans des applications spécialisées. Ce qui distingue ces thermoplastiques, c'est leur aspect transparent associé à une bonne résistance chimique, ce qui explique leur utilisation fréquente dans des objets comme les moules pour avions, les équipements médicaux et les peintures automobiles. En termes de bénéfices pratiques, les acryliques résistent assez bien aux dommages causés par les UV et se rétractent peu après durcissement, réduisant ainsi les pertes de matériau après traitement. Certains tests industriels suggèrent que cela peut représenter une économie d'environ 20 % par rapport aux époxydes similaires. Pour les fabricants souhaitant concilier qualité et efficacité, les résines acryliques offrent à la fois solidité et polyvalence, ce qui continue de les rendre pertinentes dans divers environnements de production.

Propriétés clés des résines acryliques influençant l'efficacité du procédé

Trois propriétés fondamentales définissent leur valeur en production :

- Résistance aux solvants : Réduit la déformation dans les environnements à forte humidité, diminuant ainsi le taux de défauts de 19 % dans le moulage par injection

- Stabilité thermique : Garantit une précision dimensionnelle (±0,05 mm) à des températures allant jusqu'à 160 °C, essentiel pour les outillages à durcissement thermique

- Polyvalence d'adhérence : Adhère efficacement aux métaux, céramiques et composites sans nécessiter de traitement plasma préalable

Ces caractéristiques permettent des temps de cycle plus rapides et des tolérances plus strictes, notamment dans les assemblages multi-matériaux soumis à des contraintes thermiques ou chimiques.

Comparaison des méthodes de durcissement : Résines acryliques à durcissement thermique vs. autodurcissantes

Résines acryliques à durcissement thermique : Stabilité et précision dimensionnelle en production de masse

Les résines acryliques à durcissement thermique utilisent des températures contrôlées (100–150 °C) pour obtenir un réticulation, assurant une variation <2 % des propriétés mécaniques entre les lots (étude cinétique de durcissement thermique, Nature 2021). Couramment utilisées dans la production de masse dentaire et automobile, ces formulations produisent des pièces prêtes à l'assemblage avec un retrait aussi faible que 0,3–0,6 %. Les avantages principaux incluent :

- Température de transition vitreuse (T g ): répétabilité ±3°C

- Post-traitement minimal : 92% des pièces moulées répondent aux exigences de finition de surface dès la sortie du moule

Résines acryliques autopolymérisables : Prototypage rapide et ajustements au chevet

Les résines autopolymérisables durcissent en 8 à 12 minutes à température ambiante, éliminant ainsi la nécessité de fours ou de sources d'énergie externes. Comme indiqué dans les analyses des systèmes industriels de durcissement, cette méthode permet de réduire les coûts énergétiques de 40 %, bien qu'une rétraction plus élevée (1,8 à 2,1 %) exige une compensation de conception :

| Propriété | Durcissement thermique | Autopolymérisable |

|---|---|---|

| Temps de séchage | 45 à 90 minutes | 8 à 12 minutes |

| Rétraction | 0.3–0.6% | 1.2–2.1% |

| Application typique | Production de masse | Prototypage/Réparation |

Taux de rétraction et intégrité du produit final : Une comparaison critique

La stabilité dimensionnelle est directement liée à la densité de réticulation — les résines thermodurcies atteignent un taux de conversion de 85 à 90 % contre 70 à 75 % pour les variantes autopolymérisables. Bien que les matériaux autopolymérisables permettent des ajustements en temps réel pour les applications médicales, leur rétraction trois fois plus élevée entraîne une usinage secondaire dans 68 % des cas, prolongeant ainsi les délais de projet de 15 à 20 %.

Moulage par injection avec des résines acryliques : Amélioration de la précision et de la scalabilité

Optimisation de la conception des moules pour minimiser la déformation et les défauts

Une bonne conception du moule aide vraiment à contrôler les contraintes thermiques désagréables qui surviennent lorsqu'on travaille avec des matériaux acryliques. Lorsque les canaux de refroidissement sont répartis uniformément sur l'ensemble du moule, cela peut réduire les différences de température d'environ 18 à 22 degrés Celsius par millimètre, selon des recherches récentes publiées dans le Material Science Journal en 2023. Cela contribue grandement à diminuer les contraintes résiduelles et à prévenir les problèmes de déformation. L'utilisation de systèmes de refroidissement conformes associés à des moules en acier de qualité améliore l'évacuation de la chaleur de la pièce, entraînant ainsi moins de variations dimensionnelles, ce que les fabricants apprécient particulièrement puisque cela réduit les problèmes d'environ 40 %. Et n'oublions pas les outils de simulation d'écoulement d'aujourd'hui. Ils sont excellents pour identifier les endroits où l'air est piégé dans des formes complexes, permettant ainsi aux ingénieurs d'optimiser correctement les évents. Cette simple étape permet à elle seule de réduire les défauts d'environ 15 à 20 %, rendant les séries de production bien plus fluides.

Paramètres de traitement permettant d'améliorer la qualité du fini de surface

Obtenir la bonne température de fusion entre 220 et 260 degrés Celsius, ainsi qu'une pression d'injection adaptée d'environ 80 à 120 MPa, fait toute la différence pour obtenir une bonne clarté optique. La vitesse d'injection doit rester comprise entre 0,5 et 1,5 millimètres par seconde afin d'éviter ces lignes d'écoulement gênantes. Il convient de maintenir la température du moule entre 25 et 30 degrés Celsius pour minimiser également les marques de retrait. Lorsque les fabricants mettent en œuvre un profilage dynamique de la pression, ils peuvent réellement contrôler les variations de viscosité à hauteur d'environ plus ou moins 2 pour cent pendant le processus de remplissage. Cela permet également d'obtenir des surfaces bien plus lisses, réduisant les valeurs de rugosité de 1,2 micromètres environ à seulement 0,4 micromètres sur les pièces transparentes.

Étude de cas : Réduction de 30 % du temps de cycle grâce à la maîtrise de la température

Une entreprise de dispositifs médicaux a récemment installé des capteurs de température des moules en temps réel afin de maintenir les températures des cavités à environ 1 degré Celsius près l'une de l'autre. Cette modification a permis de réduire considérablement les temps de refroidissement, les faisant passer d'environ 22 secondes à seulement 15 secondes par cycle. Lorsqu'elle est associée à une meilleure maîtrise de la stabilité de la température du cylindre, ces améliorations ont permis de gagner près de 30 % sur le temps total du cycle, sans compromettre les normes de qualité fixées par la norme ASTM D638 pour les essais de résistance à la traction. Qu'est-ce que cela signifie concrètement ? La ligne de production peut désormais produire environ 12 000 unités par jour, avec un taux de rejet inférieur à la moitié d'un pour cent, ce qui est assez impressionnant compte tenu de la situation précédente avant ces ajustements.

Techniques de fabrication numérique : CFAO et fraisage des résines acryliques

CFAO (Conception et Fabrication Assistées par Ordinateur) vs. Méthodes conventionnelles dans la fabrication des bases de prothèses dentaires

La plupart des laboratoires dentaires ont abandonné les techniques manuelles traditionnelles pour la fabrication des prothèses en résine acrylique, au profit des systèmes CAD/CAM. Selon des études récentes publiées dans BMC Oral Health l'année dernière, ces procédés assistés par ordinateur permettent de produire des bases de prothèses dont les marges présentent un écart moyen d'environ 0,05 millimètre seulement. Cela représente une amélioration d'environ 40 % par rapport aux méthodes traditionnelles, tout en permettant d'économiser environ 23 % du temps total de production nécessaire. Le logiciel génère automatiquement les trajectoires à suivre par les outils, éliminant ainsi pratiquement les erreurs occasionnelles que les personnes peuvent commettre lors des étapes de modélage à la cire ou de mise en flasque. Cela conduit à des résultats bien plus constants d'un cas à l'autre, et finalement à des prothèses mieux adaptées aux patients.

Sélection de l'Outil et son Impact sur la Rugosité de Surface en Usinage

Les fraises en carbure de diamètre ⌀ 0,5 mm permettent d'obtenir une rugosité de surface (Ra) inférieure à 2,1 μm — idéal pour les surfaces en contact avec la muqueuse. Un fonctionnement à des vitesses de broche comprises entre 18 000 et 25 000 tr/min limite l'accumulation de chaleur et les fissures de surface tout en maintenant une tolérance de ±0,1 mm.

Planification de trajectoire pilotée par l'intelligence artificielle : tendances émergentes en usinage numérique

Les algorithmes d'apprentissage automatique optimisent désormais les trajectoires d'ébauche en analysant le comportement des résines et les réactions exothermiques. Ces systèmes réduisent le temps non productif de 15 % et prédisent l'usure des outils avec une précision de 92 %, permettant ainsi des séries de production ininterrompues de 8 heures.

Conciliation entre haute précision et gaspillage des matériaux dans les flux numériques

Les algorithmes de nesting dans les logiciels de CAO/FAO réduisent les pertes de matière de 35 % à 12 % grâce à un agencement intelligent des pièces en 3D. Les trajectoires adaptatives concentrent la précision sur les surfaces fonctionnelles, préservant des tolérances serrées (<50 μm), tout en intégrant des granulés de plexiglas recyclés pour les composants non porteurs.

Fabrication additive : impression 3D de résines acryliques pour applications avancées

Exigences relatives à la formulation des résines pour la compatibilité avec la stéréolithographie (SLA)

Pour l'impression SLA, les résines acryliques doivent avoir une viscosité située environ entre 500 et 2000 centipoises, et elles doivent réagir correctement à la lumière ultraviolette dans la plage de longueurs d'onde de 355 à 405 nanomètres. Une étude récente publiée dans les Annals of 3D Printed Medicine en 2022 a également révélé un fait intéressant : lorsque les formules contiennent moins de 25 pour cent de monomère, elles réduisent effectivement les contraintes de durcissement d'environ 34 pour cent. C'est assez significatif. Les dentistes et les techniciens de laboratoire recherchent particulièrement aujourd'hui des matériaux à faible retrait. Ces résines spéciales ne rétrécissent que de 0,6 pour cent ou moins lorsqu'elles sont durcies, ce qui les rend idéales pour des applications telles que les couronnes dentaires et ces petits systèmes de contrôle des fluides où même de légères variations dimensionnelles peuvent causer des problèmes.

Défis liés au post-traitement : Réduction de la rugosité de surface des pièces imprimées

Le lavage IPA réduit la rugosité de surface (Ra) de 8,2 μm à 3,5 μm sur les appareils dentaires biocompatibles. Cependant, un excès de durcissement compromet les performances mécaniques : 12 minutes d'exposition UV offrent un équilibre optimal entre résistance à la traction (58 MPa) et allongement (8 %). Pour les applications optiques, le polissage centrifuge permet d'atteindre une rugosité Ra de 0,8 μm, mais ajoute 22 à 35 minutes par pièce.

Flux de travail hybrides : Combinaison d'impression 3D et de fraisage pour une finition supérieure

En combinant l'impression SLA avec le fraisage CNC à 5 axes, les fabricants voient généralement une réduction d'environ 40% du temps de post-traitement, en plus d'obtenir une assez bonne précision de positionnement sous 10 microns. Le processus fonctionne en laissant l'impression 3D gérer les formes complexes qui seraient difficiles à meuler directement, tout en réservant le CNC pour les zones nécessitant des tolérances serrées. Pour des choses comme les implants faciaux, cette combinaison a réduit le temps d'ajustement de près des deux tiers selon des études récentes. La machine adapte son parcours de coupe au fur et à mesure qu'elle avance, conservant tous les détails imprimés intacts tout en retirant juste assez de matière (environ un demi-millimètre) pour terminer correctement la pièce. Cela permet d'économiser du temps et de l'argent dans les ateliers de production qui travaillent sur des dispositifs médicaux.

FAQ

Quelles sont les principales utilisations des résines acryliques dans la fabrication?

Les résines acryliques sont largement utilisées pour les revêtements, les adhésifs et les pièces moulées de précision. Ils sont populaires dans la fabrication de moules d'avion, d'équipements médicaux et de peinture automobile en raison de leur clarté et de leur résistance chimique.

Quelle est la différence entre les résines acryliques à durcissement thermique et les résines acryliques auto-curables?

Les résines à durcissement thermique nécessitent des températures contrôlées pour obtenir un lien croisé, assurant un faible rétrécissement et une consistance. Les résines auto-curées se polymérisent rapidement dans des conditions ambiantes, ce qui réduit les coûts énergétiques mais entraîne généralement un rétrécissement plus élevé.

Quel est l'avantage de la mise au moulage par injection avec des résines acryliques?

Le moulage par injection avec des résines acryliques permet une précision et une évolutivité. Une bonne conception du moule minimise les déformations et les défauts, tandis que des paramètres de traitement optimisés garantissent une excellente qualité de finition de surface.

Les résines acryliques peuvent-elles être utilisées dans l'impression 3D?

Oui, les résines acryliques peuvent être utilisées dans l'impression 3D. Elles sont compatibles avec la technologie SLA lorsqu'elles répondent à certains critères de formulation, garantissant un faible retrait et une haute précision pour les designs complexes.

Comment les systèmes CFAO/FAO profitent-ils à la fabrication d'articles dentaires en résine acrylique ?

Les systèmes CFAO/FAO améliorent la régularité et réduisent le temps de production dans la fabrication dentaire. Ils créent automatiquement des trajectoires d'outil précises, réduisant les erreurs et améliorant l'ajustement et la qualité des appareils dentaires.

Table des Matières

- Comprendre les résines acryliques et leur rôle dans la fabrication moderne

- Comparaison des méthodes de durcissement : Résines acryliques à durcissement thermique vs. autodurcissantes

-

Moulage par injection avec des résines acryliques : Amélioration de la précision et de la scalabilité

- Optimisation de la conception des moules pour minimiser la déformation et les défauts

- Paramètres de traitement permettant d'améliorer la qualité du fini de surface

- Étude de cas : Réduction de 30 % du temps de cycle grâce à la maîtrise de la température

- Techniques de fabrication numérique : CFAO et fraisage des résines acryliques

- Fabrication additive : impression 3D de résines acryliques pour applications avancées

-

FAQ

- Quelles sont les principales utilisations des résines acryliques dans la fabrication?

- Quelle est la différence entre les résines acryliques à durcissement thermique et les résines acryliques auto-curables?

- Quel est l'avantage de la mise au moulage par injection avec des résines acryliques?

- Les résines acryliques peuvent-elles être utilisées dans l'impression 3D?

- Comment les systèmes CFAO/FAO profitent-ils à la fabrication d'articles dentaires en résine acrylique ?