Grundlagen von Acrylharzen und ihre Bedeutung in der modernen Fertigung

Was sind Acrylharze und warum sind sie in der Produktion wichtig?

Acrylharze werden aus Derivaten der Acrylsäure gewonnen und bilden die Grundlage für zahlreiche Produkte, darunter Beschichtungen, Klebstoffe und jene äußerst präzisen Gussbauteile, die in spezialisierten Anwendungen benötigt werden. Das Besondere an diesen Thermoplasten ist ihre klare Optik in Kombination mit guter chemischer Beständigkeit, was erklärt, warum sie so häufig in Dingen wie Flugzeugformen, medizinischen Geräten und Autolackierungen zum Einsatz kommen. In puncto praktische Vorteile weisen Acryle eine gute Beständigkeit gegen UV-Schäden auf und ziehen sich nach der Aushärtung kaum zusammen, wodurch Abfallmaterial nach der Verarbeitung reduziert wird. Einige Industriesimulationen deuten darauf hin, dass dadurch im Vergleich zu ähnlichen Epoxidharzen etwa 20 % eingespart werden können. Für Hersteller, die Qualität mit Effizienz kombinieren möchten, bieten Acrylharze sowohl Festigkeit als auch Vielseitigkeit, die sie in verschiedenen Produktionsumgebungen weiterhin relevant halten.

Kern Eigenschaften von Acrylharzen, die die Verarbeitungseffizienz beeinflussen

Drei zentrale Eigenschaften bestimmen ihren Wert in der Produktion:

- Lösungsmittelresistenz : Verringert Verzug in feuchten Umgebungen, reduziert Ausschussraten um 19 % bei Spritzguss

- Thermische Stabilität : Gewährleistet Maßhaltigkeit (±0,05 mm) bei Temperaturen bis 160 °C, entscheidend für temperaturgehärtete Werkzeuge

- Haftungsflexibilität : Verbindet zuverlässig Metalle, Keramiken und Verbundwerkstoffe ohne Plasma-Vorbehandlung

Diese Eigenschaften ermöglichen kürzere Zykluszeiten und engere Toleranzen, insbesondere bei Mehrmaterialbaugruppen, die unter thermischen oder chemischen Belastungen standfest sein müssen.

Vergleich von Aushärtungsverfahren: Wärmegehärtete vs. selbsthärtende Acrylharze

Wärmegehärtete Acrylharze: Stabilität und Maßhaltigkeit in der Serienfertigung

Wärmegehärtete Acrylharze nutzen kontrollierte Temperaturen (100–150 °C) zur Vernetzung und gewährleisten <2 % Abweichung in mechanischen Eigenschaften über Chargen hinweg (Studie zu thermischen Aushärtekinetiken, Nature 2021). In der Dental- und Automobilindustrie zur Massenfertigung eingesetzt, liefern diese Systeme montagefertige Bauteile mit Schrumpfungen von lediglich 0,3–0,6 %. Wesentliche Vorteile umfassen:

- Konsistente Glasübergangstemperatur (T g ): ±3°C Wiederholgenauigkeit

- Minimale Nachbearbeitung : 92% der geformten Teile erfüllen die Anforderungen an die Oberflächenqualität direkt nach der Formgebung

Selbsthärtende Acrylharze: Schnelle Prototypenerstellung und Anpassungen am Behandlungsort

Selbsthärtende Harze polymerisieren unter Umgebungsbedingungen innerhalb von 8–12 Minuten und machen Öfen oder externe Energiequellen überflüssig. Wie Analysen industrieller Aushärtesysteme zeigen, reduziert diese Methode die Energiekosten um 40 %, allerdings erfordert die höhere Schrumpfung (1,8–2,1 %) konstruktive Ausgleichsmaßnahmen:

| Eigentum | Wärmegehärtet | Selbsthärtend |

|---|---|---|

| Aushärtezeit | 45–90 Minuten | 8–12 Minuten |

| Verkleinerung | 0.3–0.6% | 1.2–2.1% |

| Typische Anwendung | Serienproduktion | Prototypenerstellung/Reparatur |

Schrumpfungsrate und Integrität des Endprodukts: Ein kritischer Vergleich

Die dimensionsmäßige Stabilität hängt direkt von der Dichte der Vernetzung ab – wärmegehärtete Harze erreichen eine Umwandlung von 85–90 % gegenüber 70–75 % bei selbsthärtenden Varianten. Obwohl selbsthärtende Materialien Echtzeitanpassungen bei medizinischen Anpassungen ermöglichen, führt die dreifach höhere Schrumpfung in 68 % der Fälle zu nachträglichen Bearbeitungen, wodurch die Projektlaufzeiten um 15–20 % verlängert werden.

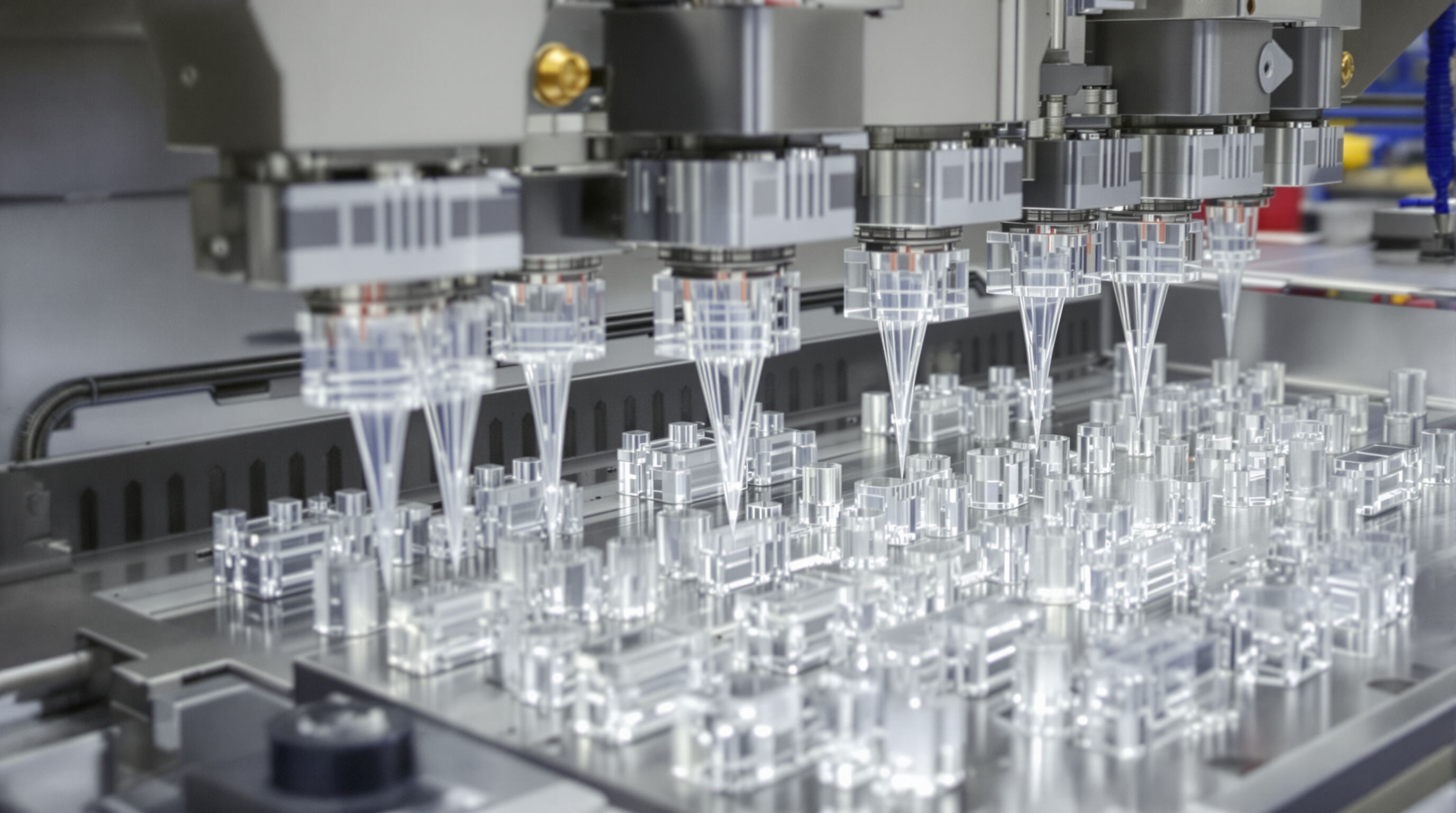

Spritzgießen mit Acrylharzen: Präzision und Skalierbarkeit verbessern

Optimierung des Formendesigns zur Minimierung von Verzug und Fehlstellen

Ein gutes Formdesign hilft wirklich dabei, die lästigen thermischen Spannungen zu kontrollieren, die beim Arbeiten mit Acrylmaterialien entstehen. Wenn die Kühlkanäle gleichmäßig über die gesamte Form verteilt sind, kann dies laut einer aktuellen Studie aus dem Jahr 2023 des Material Science Journal die Temperaturdifferenzen um etwa 18 bis 22 Grad Celsius pro Millimeter reduzieren. Dies trägt erheblich dazu bei, die verbleibenden Spannungen zu verringern und Verzug zu vermeiden. Der Einsatz von konformen Kühlsystemen zusammen mit hochwertigen Stahlabformungen verbessert die Wärmeabfuhr vom Bauteil, was insgesamt zu weniger Maßtoleranzen führt – etwas, das Hersteller gerne sehen, da sich Probleme dadurch um etwa 40 % reduzieren. Und nicht zu vergessen sind heutzutage die Flusssimulationswerkzeuge. Diese sind hervorragend geeignet, um Stellen mit eingeschlossenem Luft in komplexen Formen zu erkennen, sodass Ingenieure die Belüftung optimal auslegen können. Allein dieser einfache Schritt reduziert Fehler um etwa 15 bis 20 % und macht Produktionsläufe dadurch deutlich reibungsloser.

Prozessparameter zur Verbesserung der Oberflächenqualität

Die richtige Schmelzetemperatur zwischen 220 und 260 Grad Celsius zusammen mit einem geeigneten Einsprudeldruck von etwa 80 bis 120 MPa macht den entscheidenden Unterschied, um eine gute optische Klarheit zu erreichen. Die Einsprudelgeschwindigkeit sollte zwischen 0,5 und 1,5 Millimetern pro Sekunde liegen, um lästige Fließlinien zu vermeiden. Die Temperatur der Form sollte zwischen 25 und 30 Grad Celsius gehalten werden, um Senkmarken zu minimieren. Wenn Hersteller dynamische Druckprofilierung anwenden, können sie Viskositätsschwankungen während des Füllvorgangs um etwa plus oder minus 2 Prozent steuern. Dies führt auch zu deutlich glatteren Oberflächen und reduziert die Rauheitswerte von ungefähr 1,2 Mikrometern auf nur noch 0,4 Mikrometer an transparenten Bauteilen.

Fallstudie: Erreichen einer Zykluszeitreduktion um 30 % durch Temperaturregelung

Ein Medizintechnikunternehmen hat vor Kurzem Echtzeit-Temperatursensoren für Spritzgussformen installiert, um die Temperaturdifferenz zwischen den Kavitäten auf etwa 1 Grad Celsius zu halten. Diese Maßnahme führte zu deutlich kürzeren Kühlzeiten, die von ursprünglich rund 22 Sekunden auf nur noch 15 Sekunden pro Zyklus reduziert wurden. In Kombination mit einer verbesserten Steuerung der Temperaturstabilität im Zylinderbereich konnten diese Verbesserungen die gesamte Zykluszeit um fast 30 % senken, und zwar ohne die Einhaltung der Qualitätsstandards nach ASTM D638 für die Zugfestigkeitsprüfung zu gefährden. Was bedeutet das in der Praxis? Die Produktionslinie kann nun täglich etwa 12.000 Einheiten fertigen, wobei die Ausschussrate unterhalb von einem halben Prozent liegt – eine beeindruckende Steigerung, wenn man berücksichtigt, wie die Ausgangslage vor diesen Anpassungen war.

Digitale Fertigungstechniken: CAD/CAM und Fräsen bei Acrylharzen

CAD/CAM im Vergleich zu konventionellen Methoden bei der Herstellung von Prothesenbasen

Die meisten zahntechnischen Labore haben sich bei der Herstellung von Acrylharzprothesen von traditionellen Handtechniken abgewandt und setzen stattdessen auf CAD/CAM-Systeme. Laut kürzlich in BMC Oral Health veröffentlichten Studien erzeugen diese computergestützten Verfahren Prothesenbasen mit Rändern, die im Durchschnitt nur etwa 0,05 Millimeter abweichen. Das entspricht einer Verbesserung von rund 40 Prozent gegenüber herkömmlichen Methoden, dazu werden ungefähr 23 Prozent der gesamten Produktionszeit eingespart. Die Software erstellt automatisch Werkzeugpfade, denen gefolgt werden kann, wodurch jene lästigen Fehler entfallen, die bei manchen Menschen während der Wachsmodellierung oder Flasken entstehen. Dies führt zu deutlich gleichmäßigeren Ergebnissen bei verschiedenen Fällen und letztendlich zu besser sitzenden Prothesen für die Patienten.

Werkzeugauswahl und deren Einfluss auf die Oberflächenrauheit beim Fräsen

Carbide-Fräser mit ⌀ 0,5 mm Durchmesser erzielen eine Oberflächenrauheit (Ra) unterhalb von 2,1 μm – ideal für Schleimhaut-kontaktierende Oberflächen. Das Arbeiten mit Spindeldrehzahlen von 18.000–25.000 U/min reduziert Wärmestau und Oberflächenrisse, bei einer Toleranz von ±0,1 mm.

KI-gestützte Bahnplanung: Aktuelle Trends im digitalen Fräsen

Maschinelle Lernalgorithmen optimieren Fräsbahnen, indem sie das Harzverhalten und exotherme Reaktionen analysieren. Solche Systeme reduzieren die Nebenzeit um 15 % und prognostizieren Werkzeugverschleiß mit einer Genauigkeit von 92 %, wodurch unterbrechungsfreie Produktion über 8 Stunden ermöglicht wird.

Gleichgewicht zwischen hoher Präzision und Materialverbrauch in digitalen Arbeitsabläufen

Nestings-Algorithmen in CAD/CAM-Software reduzieren den Materialabfall von 35 % auf 12 % durch intelligente 3D-Teileanordnung. Adaptive Werkzeugbahnen konzentrieren die Präzision auf funktionale Oberflächen, wodurch enge Toleranzen (<50 μm) beibehalten werden, unter gleichzeitiger Verwendung von recycelten Acrylspänen für nichttragende Komponenten.

Additive Fertigung: 3D-Druck von Acrylharzen für anspruchsvolle Anwendungen

Harzformulierungsanforderungen für die Stereolithographie (SLA)

Für den SLA-Druck müssen Acrylharze eine Viskosität im Bereich von etwa 500 bis 2000 Centipoise aufweisen und sollten richtig auf ultraviolettes Licht im Wellenlängenbereich von 355 bis 405 Nanometern reagieren. Eine aktuelle Studie aus dem Jahr 2022 aus den Annals of 3D Printed Medicine hat zudem etwas Interessantes festgestellt: Wenn Formulierungen weniger als 25 Prozent Monomergehalt aufweisen, reduziert dies die Aushärtungsspannung tatsächlich um etwa 34 Prozent. Das ist ziemlich signifikant. Zahnmediziner und Labortechniker achten heutzutage besonders auf materialien mit geringer Schrumpfung. Diese speziellen Harze schrumpfen beim Aushärten nur etwa 0,6 Prozent oder weniger, wodurch sie ideal geeignet sind für Anwendungen wie z. B. Zahnkronen und jene mikroskopisch kleinen Fluidsteuerungssysteme, bei denen bereits geringfügige dimensionsänderungen Probleme verursachen können.

Herausforderungen bei der Nachbearbeitung: Reduzierung der Oberflächenrauheit bei gedruckten Bauteilen

IPA-Waschen reduziert die Oberflächenrauheit (Ra) von 8,2 μm auf 3,5 μm bei biokompatiblen Zahnprothesen. Allerdings beeinträchtigt eine Überaushärtung die mechanischen Eigenschaften – 12 Minuten UV-Bestrahlung stellen ein optimales Verhältnis zwischen Zugfestigkeit (58 MPa) und Dehnung (8 %) sicher. Für optische Anwendungen erreicht die Zentrifugalpolitur ein Ra ⌀ 0,8 μm, fügt jedoch 22–35 Minuten pro Bauteil hinzu.

Hybride Workflows: Kombination von 3D-Druck und Fräsen für eine überlegene Oberflächenqualität

Wenn SLA-Druck mit 5-Achsen-CNC-Fräsen kombiniert wird, stellen Hersteller in der Regel eine um rund 40 % reduzierte Nachbearbeitungszeit fest, zusätzlich erzielen sie eine recht gute Positionsgenauigkeit unter 10 Mikron. Das Verfahren funktioniert so, dass der 3D-Druck komplexe Formen übernimmt, die direkt zu fräsen schwierig wäre, während das CNC-Fräsen für Bereiche mit engen Toleranzen reserviert bleibt. Bei Anwendungen wie Gesichtsimplantaten hat diese Kombination nach jüngsten Studien die Anpassungszeit um fast zwei Drittel reduziert. Die Maschine passt ihren Schneidpfad während des Prozesses an und erhält dabei alle feinen Druckdetails, indem sie gerade genug Material entfernt (etwa einen halben Millimeter), um das Bauteil ordnungsgemäß zu fertigen. Dies spart sowohl Zeit als auch Kosten in Produktionsbetrieben, die an medizinischen Geräten arbeiten.

FAQ

Wofür werden Acrylharze in der Fertigung hauptsächlich verwendet?

Acrylharze werden häufig für Beschichtungen, Klebstoffe und Präzisionsgussteile verwendet. Aufgrund ihrer Klarheit und chemischen Beständigkeit sind sie in der Herstellung von Flugzeugformen, medizinischen Geräten und Autolacken weit verbreitet.

Worin besteht der Unterschied zwischen wärmegehärteten und selbsthärtenden Acrylharzen?

Zum Aushärten von wärmegehärteten Harzen sind kontrollierte Temperaturen erforderlich, um die Vernetzung zu erreichen. Dies gewährleistet geringe Schrumpfung und Konsistenz. Selbsthärtende Harze polymerisieren unter normalen Umgebungsbedingungen schnell, wodurch die Energiekosten gesenkt werden, jedoch in der Regel eine höhere Schrumpfung entsteht.

Welchen Vorteil bietet die Verwendung von Spritzguss mit Acrylharzen?

Der Spritzguss mit Acrylharzen ermöglicht Präzision und Skalierbarkeit. Ein gutes Formendesign minimiert Verzug und Fehler, während optimierte Prozessparameter eine hervorragende Oberflächenqualität sicherstellen.

Können Acrylharze im 3D-Druck verwendet werden?

Ja, Acrylharze können im 3D-Druck verwendet werden. Sie sind mit SLA-Technologie kompatibel, sofern sie bestimmte Formulierungsanforderungen erfüllen und somit eine geringe Schrumpfung sowie eine hohe Präzision für komplexe Designs gewährleisten.

Wie profitiert die Herstellung von dentalen Acrylharzen von CAD/CAM-Systemen?

CAD/CAM-Systeme verbessern die Konsistenz und verkürzen die Produktionszeit in der dentalen Fertigung. Sie erstellen automatisch präzise Werkzeugbahnen, reduzieren Fehler und verbessern den Sitz sowie die Qualität von zahntechnischen Apparaturen.

Inhaltsverzeichnis

- Grundlagen von Acrylharzen und ihre Bedeutung in der modernen Fertigung

- Vergleich von Aushärtungsverfahren: Wärmegehärtete vs. selbsthärtende Acrylharze

- Spritzgießen mit Acrylharzen: Präzision und Skalierbarkeit verbessern

- Additive Fertigung: 3D-Druck von Acrylharzen für anspruchsvolle Anwendungen

-

FAQ

- Wofür werden Acrylharze in der Fertigung hauptsächlich verwendet?

- Worin besteht der Unterschied zwischen wärmegehärteten und selbsthärtenden Acrylharzen?

- Welchen Vorteil bietet die Verwendung von Spritzguss mit Acrylharzen?

- Können Acrylharze im 3D-Druck verwendet werden?

- Wie profitiert die Herstellung von dentalen Acrylharzen von CAD/CAM-Systemen?