Comprensión de las resinas acrílicas y su papel en la fabricación moderna

¿Qué son las resinas acrílicas y por qué son importantes en la producción?

Las resinas acrílicas provienen de derivados del ácido acrílico y forman la base para todo tipo de productos, incluidos recubrimientos, adhesivos y esas piezas fundidas realmente precisas necesarias en aplicaciones especializadas. Lo que hace que estos termoplásticos destaquen es su apariencia clara combinada con buena resistencia química, lo cual explica por qué aparecen tan frecuentemente en cosas como moldes para aviones, equipos médicos y trabajos de pintura automotriz. En cuanto a beneficios prácticos, los acrílicos resisten bastante bien los daños causados por los rayos UV y no se encogen mucho al curarse, reduciendo el material desperdiciado después del procesamiento. Algunas pruebas industriales sugieren que esto puede ahorrar alrededor del 20 % en comparación con epoxis similares. Para los fabricantes que buscan equilibrar calidad con eficiencia, las resinas acrílicas ofrecen resistencia y versatilidad que simplemente las mantiene relevantes en diversos entornos de producción.

Propiedades Clave de las Resinas Acrílicas que Influyen en la Eficiencia del Procesamiento

Tres propiedades fundamentales definen su valor en la producción:

- Resistencia a disolventes : Minimiza la deformación en entornos de alta humedad, reduciendo las tasas de defectos en un 19% en el moldeo por inyección

- Estabilidad térmica : Mantiene la precisión dimensional (±0,05 mm) a temperaturas de hasta 160°C, crucial para moldes curados térmicamente

- Versatilidad de Adhesión : Se adhiere de forma segura a metales, cerámicas y materiales compuestos sin necesidad de pretratamiento con plasma

Estas características permiten ciclos de producción más rápidos y tolerancias más ajustadas, especialmente en ensamblajes multimateriales que requieren resistencia bajo estrés térmico o químico.

Comparación de Métodos de Curado: Resinas Acrílicas Termocuradas vs. Autocurativas

Resinas Acrílicas Termocuradas: Estabilidad y Precisión Dimensional en Producción de Alto Volumen

Las resinas acrílicas termocuradas utilizan temperaturas controladas (100–150°C) para lograr el entrecruzamiento, asegurando una variación inferior al 2% en las propiedades mecánicas entre lotes (estudio de cinética de curado térmico, Nature 2021). Ampliamente utilizadas en producción masiva dental y automotriz, estos sistemas ofrecen piezas listas para ensamblaje con contracción tan baja como 0,3–0,6%. Las ventajas clave incluyen:

- Temperatura de transición constante del vidrio (T) g. El ): Repetibilidad a ±3°C

- Mínima post-procesamiento : el 92% de las piezas moldeadas cumplen con los requisitos de acabado superficial fuera del molde

Resinas acrílicas autocuradas: prototipos rápidos y ajustes en el lecho

Las resinas autocurantes se polimerizan en 812 minutos en condiciones ambientales, eliminando la necesidad de hornos o fuentes de energía externas. Como se ha demostrado en los análisis de los sistemas de curado industriales, este método reduce los costes energéticos en un 40%, aunque una mayor contracción (1,82,1%) exige una compensación de diseño:

| Propiedad | Tratados por calor | Autocurado |

|---|---|---|

| Tiempo de curado | 45–90 minutos | 8–12 minutos |

| Recuento | 0.3–0.6% | 1.2–2.1% |

| Aplicación típica | Producción en masa | Prototipado/Reparación |

Tasas de contracción e integridad del producto final: una comparación crítica

La estabilidad dimensional está directamente relacionada con la densidad de reticulación: las resinas termocuradas alcanzan una conversión del 85–90% frente al 70–75% en las variantes autocuradas. Aunque los materiales autocurados permiten ajustes en tiempo real en aplicaciones médicas, su contracción tres veces mayor provoca un mecanizado secundario en el 68% de los casos, extendiendo los plazos del proyecto en un 15–20%.

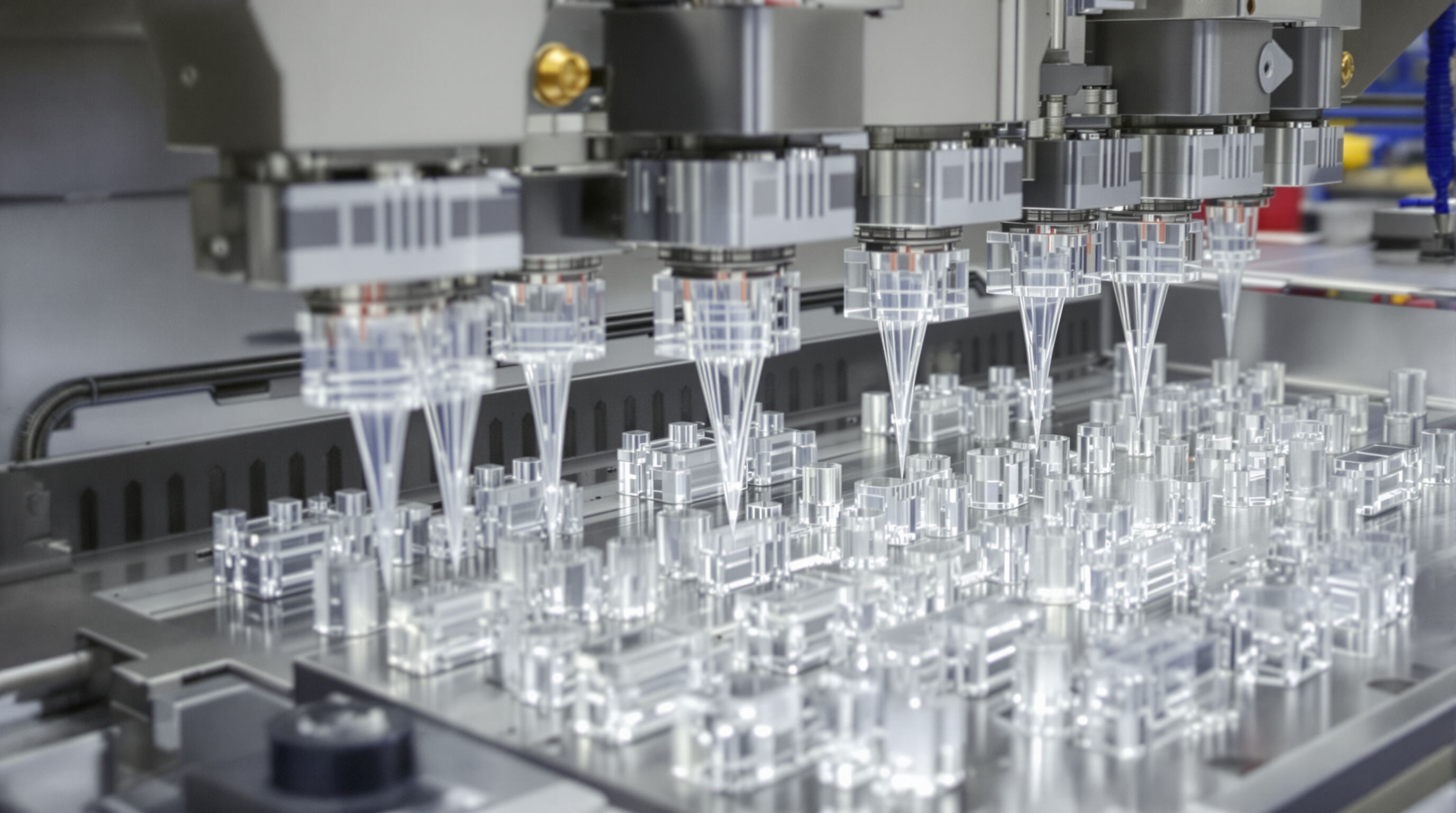

Moldeo por Inyección con Resinas Acrílicas: Mejorando la Precisión y la Escalabilidad

Optimización del Diseño de Moldes para Minimizar Deformaciones y Defectos

Un buen diseño del molde realmente ayuda a controlar esas molestas tensiones térmicas que surgen al trabajar con materiales acrílicos. Cuando los canales de refrigeración están distribuidos de manera uniforme a través del molde, esto puede reducir las diferencias de temperatura en aproximadamente 18 a 22 grados Celsius por milímetro, según investigaciones recientes publicadas en el Material Science Journal en 2023. Esto marca una gran diferencia en la reducción del estrés residual y en la prevención de problemas de deformación. El uso de sistemas de refrigeración conformales junto con moldes de acero de calidad mejora la forma en que el calor se disipa desde la pieza, lo que significa menos variaciones en el tamaño final, algo que los fabricantes valoran mucho, ya que reduce los problemas en un 40% aproximadamente. Y no debemos olvidar las herramientas de simulación de flujo actuales. Son excelentes para identificar donde el aire queda atrapado en formas complejas, permitiendo a los ingenieros optimizar adecuadamente las salidas de aire. Este simple paso reduce los defectos en un 15 a 20%, haciendo que los procesos de producción sean mucho más fluidos.

Parámetros de Procesamiento Que Mejoran la Calidad del Acabado Superficial

Conseguir la temperatura de fusión correcta entre 220 y 260 grados Celsius, junto con una presión de inyección adecuada alrededor de 80 a 120 MPa, marca toda la diferencia a la hora de lograr una buena claridad óptica. La velocidad de inyección debe mantenerse entre 0,5 y 1,5 milímetros por segundo para evitar esas molestas líneas de flujo. Mantener la temperatura del molde entre 25 y 30 grados Celsius también ayuda a minimizar las marcas de hundimiento. Cuando los fabricantes implementan un perfilado dinámico de presión, pueden controlar realmente las variaciones de viscosidad en aproximadamente más o menos 2 por ciento durante el proceso de llenado. Esto también da como resultado superficies mucho más suaves, reduciendo los valores de rugosidad desde aproximadamente 1,2 micrómetros hasta solo 0,4 micrómetros en piezas transparentes.

Estudio de Caso: Logrando una Reducción del 30% en el Tiempo del Ciclo Mediante el Control de Temperatura

Una empresa de dispositivos médicos instaló recientemente sensores de temperatura de molde en tiempo real para mantener las temperaturas de las cavidades dentro de aproximadamente 1 grado Celsius entre sí. Este cambio redujo significativamente los tiempos de enfriamiento, pasando de unos 22 segundos a solo 15 segundos por ciclo. Al combinarse con un mejor control sobre la estabilidad de la temperatura del barril, estas mejoras lograron reducir casi un 30% del tiempo total del ciclo sin comprometer los estándares de calidad establecidos por ASTM D638 para las pruebas de resistencia a la tracción. ¿Qué significa esto en la práctica? La línea de producción ahora puede producir aproximadamente 12 mil unidades cada día con tasas de rechazo inferiores a la mitad de un por ciento, lo cual es bastante impresionante si se considera la situación anterior a estos ajustes.

Técnicas de Fabricación Digital: CAD/CAM y Fresado para Resinas Acrílicas

CAD/CAM vs. Métodos Convencionales en la Fabricación de Bases de Prótesis

La mayoría de los laboratorios dentales han dejado de utilizar técnicas manuales tradicionales para fabricar prótesis de resina acrílica, optando en su lugar por sistemas CAD/CAM. Según estudios recientes publicados en BMC Oral Health el año pasado, estos procesos asistidos por computadora crean bases de prótesis cuyos márgenes se desvían en promedio solo alrededor de 0.05 milímetros. Esto representa aproximadamente una mejora del 40 por ciento en comparación con los métodos tradicionales, además de ahorrar alrededor del 23 por ciento del tiempo total necesario para la producción. El software crea automáticamente las trayectorias que deben seguir las herramientas, lo que prácticamente elimina los errores molestos que a veces ocurren durante los pasos de modelado en cera o de inclusión en flasks. Esto conduce a resultados mucho más consistentes entre diferentes casos y, en última instancia, a prótesis que se ajustan mejor para los pacientes.

Selección de Herramientas y Su Impacto en la Rugosidad Superficial Durante el Fresado

Fresas de carburo con un diámetro de ⌀ 0,5 mm generan una rugosidad superficial (Ra) inferior a 2,1 μm—ideal para superficies en contacto con la mucosa. Funcionando a velocidades del husillo de 18.000–25.000 RPM se minimiza la acumulación de calor y las grietas superficiales manteniendo una tolerancia de ±0,1 mm.

Planificación de trayectorias impulsada por inteligencia artificial: tendencias emergentes en mecanizado digital

Los algoritmos de aprendizaje automático ahora optimizan las trayectorias de fresado analizando el comportamiento de las resinas y las reacciones exotérmicas. Estos sistemas reducen el tiempo no productivo en un 15 % y predicen el desgaste de la herramienta con una precisión del 92 %, permitiendo ciclos de producción ininterrumpidos de 8 horas.

Equilibrio entre alta precisión y desperdicio de material en flujos de trabajo digitales

Los algoritmos de anidamiento en software CAD/CAM reducen el desperdicio de material del 35 % al 12 % mediante una disposición inteligente de piezas en 3D. Las trayectorias de herramienta adaptativas enfocan la precisión en superficies funcionales, preservando tolerancias estrictas (<50 μm) mientras incorporan virutas de acrílico recicladas para componentes no estructurales.

Fabricación aditiva: impresión 3D de resinas acrílicas para aplicaciones avanzadas

Requisitos de formulación de resinas para compatibilidad con estereolitografía (SLA)

Para la impresión SLA, las resinas acrílicas deben tener una viscosidad entre aproximadamente 500 y 2000 centipoise, y deben reaccionar adecuadamente a la luz ultravioleta en el rango de longitud de onda de 355 a 405 nanómetros. Un artículo reciente de los Anales de la Medicina Impresa en 3D publicado en 2022 descubrió algo interesante también. Cuando las fórmulas contienen menos del 25 por ciento de contenido de monómero, reducen en realidad el estrés de curado en alrededor del 34 por ciento. Eso es bastante significativo. Los dentistas y técnicos de laboratorio buscan especialmente materiales con baja contracción en la actualidad. Estas resinas especiales solo se contraen alrededor del 0.6 por ciento o menos cuando se curan, lo que las hace ideales para aplicaciones como coronas dentales y esos pequeños sistemas de control de fluidos donde incluso los cambios dimensionales menores pueden causar problemas.

Desafíos del postprocesamiento: Reducción de la rugosidad superficial en piezas impresas

El lavado IPA reduce la rugosidad superficial (Ra) de 8,2 μm a 3,5 μm en aparatos dentales biocompatibles. Sin embargo, el exceso de curado compromete el rendimiento mecánico; 12 minutos de exposición UV equilibran óptimamente la resistencia a la tracción (58 MPa) y la elongación (8%). Para aplicaciones ópticas, el pulido centrífugo logra un Ra ⌀ 0,8 μm, pero agrega 22–35 minutos por pieza.

Flujos de Trabajo Híbridos: Combinando Impresión 3D y Fresado para un Acabado Superior

Cuando se combina la impresión SLA con el fresado CNC de 5 ejes, los fabricantes generalmente ven una reducción de alrededor del 40% en el tiempo de postprocesamiento, además de obtener una precisión de posición bastante buena de menos de 10 micras. El proceso funciona dejando que la impresión 3D maneje esas formas complejas que serían difíciles de moler directamente, mientras que reserva el CNC para áreas que necesitan tolerancias estrictas. Para cosas como los implantes faciales, esta combinación ha reducido el tiempo de ajuste en casi dos tercios según estudios recientes. La máquina adapta su trayectoria de corte a medida que avanza, manteniendo intactos todos los detalles impresos mientras quita solo el material suficiente (alrededor de medio milímetro) para terminar la pieza correctamente. Esto ahorra tiempo y dinero en los talleres de producción que trabajan en dispositivos médicos.

Preguntas frecuentes

¿Cuáles son los principales usos de las resinas acrílicas en la fabricación?

Las resinas acrílicas se utilizan ampliamente para revestimientos, adhesivos y piezas fundidas de precisión. Son populares en la fabricación de moldes de aviones, equipos médicos y pintura de automóviles debido a su claridad y resistencia química.

¿En qué se diferencian las resinas acrílicas curadas térmicamente y las autocuradas?

Las resinas curadas térmicamente requieren temperaturas controladas para lograr la unión cruzada, lo que garantiza una reducida contracción y consistencia. Las resinas autocuradas se polimerizan rápidamente en condiciones ambientales, lo que reduce los costos de energía, pero generalmente resulta en una mayor contracción.

¿Cuál es la ventaja de usar moldeado por inyección con resinas acrílicas?

El moldeo por inyección con resinas acrílicas permite una precisión y escalabilidad. Un buen diseño del molde minimiza la deformación y los defectos, mientras que los parámetros de procesamiento optimizados aseguran una excelente calidad de acabado de la superficie.

¿Se pueden usar resinas acrílicas en la impresión 3D?

Sí, las resinas acrílicas se pueden utilizar en impresión 3D. Son compatibles con la tecnología SLA cuando cumplen ciertos requisitos de formulación, garantizando baja contracción y alta precisión para diseños intrincados.

¿Cómo benefician los sistemas CAD/CAM a la fabricación de resinas acrílicas dentales?

Los sistemas CAD/CAM mejoran la consistencia y reducen el tiempo de producción en la fabricación dental. Crean automáticamente trayectorias de herramientas precisas, reduciendo errores y mejorando el ajuste y la calidad de los aparatos dentales.

Tabla de Contenido

- Comprensión de las resinas acrílicas y su papel en la fabricación moderna

- Comparación de Métodos de Curado: Resinas Acrílicas Termocuradas vs. Autocurativas

-

Moldeo por Inyección con Resinas Acrílicas: Mejorando la Precisión y la Escalabilidad

- Optimización del Diseño de Moldes para Minimizar Deformaciones y Defectos

- Parámetros de Procesamiento Que Mejoran la Calidad del Acabado Superficial

- Estudio de Caso: Logrando una Reducción del 30% en el Tiempo del Ciclo Mediante el Control de Temperatura

- Técnicas de Fabricación Digital: CAD/CAM y Fresado para Resinas Acrílicas

- Fabricación aditiva: impresión 3D de resinas acrílicas para aplicaciones avanzadas

-

Preguntas frecuentes

- ¿Cuáles son los principales usos de las resinas acrílicas en la fabricación?

- ¿En qué se diferencian las resinas acrílicas curadas térmicamente y las autocuradas?

- ¿Cuál es la ventaja de usar moldeado por inyección con resinas acrílicas?

- ¿Se pueden usar resinas acrílicas en la impresión 3D?

- ¿Cómo benefician los sistemas CAD/CAM a la fabricación de resinas acrílicas dentales?