فهم راتنجات الأكريليك ودورها في التصنيع الحديث

ما هي راتنجات الأكريليك ولماذا لها أهمية في الإنتاج

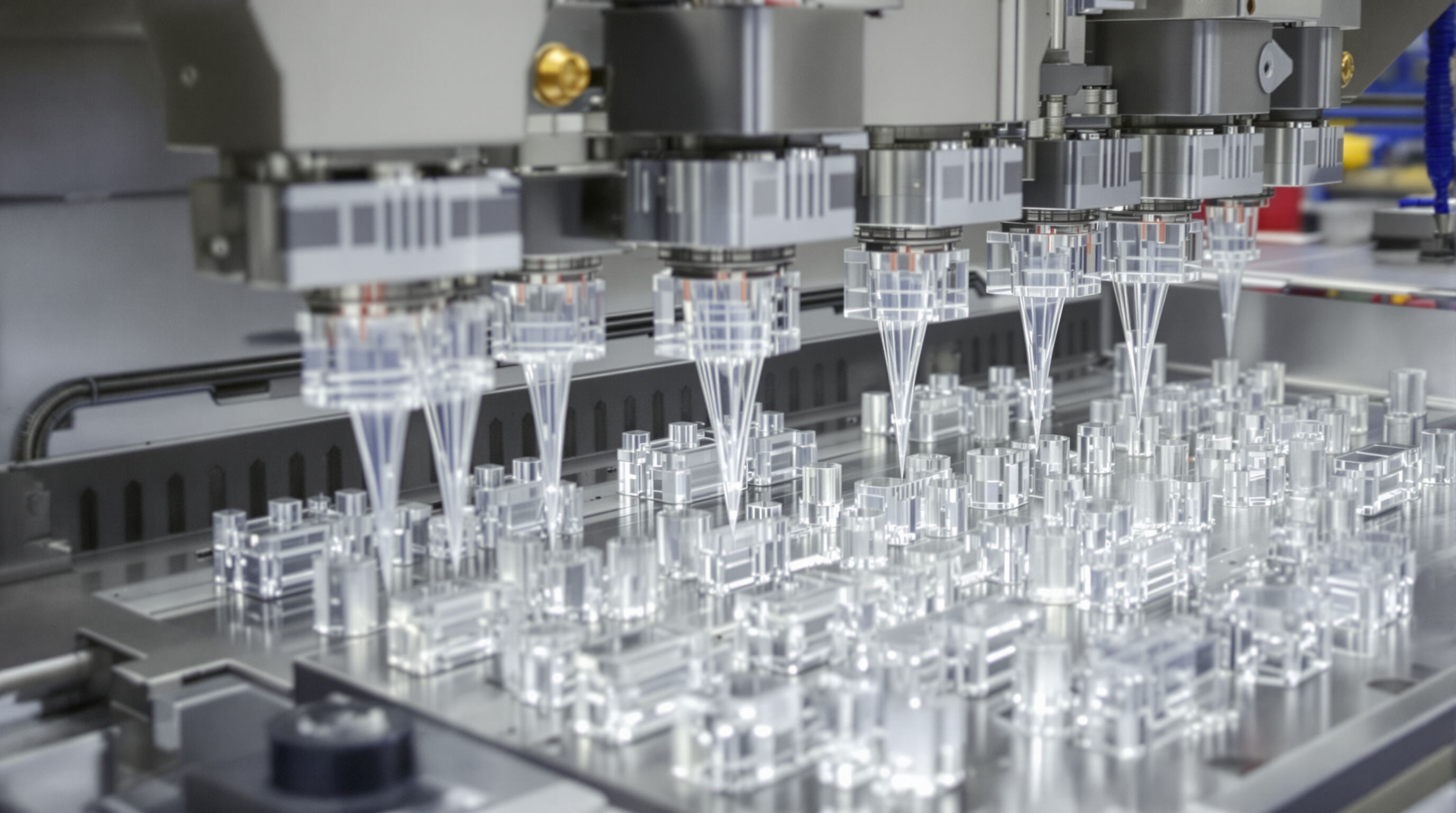

تُستخرج راتنجات الأكريليك من مشتقات حمض الأكريليك وتشكّل الأساس لمختلف المنتجات بما فيها الطلاءات والمواد اللاصقة والأجزاء المصبوبة الدقيقة المطلوبة في التطبيقات المتخصصة. ما يميّز هذه البلاستيكات الحرارية هو وضوح مظهرها إلى جانب مقاومتها الجيدة للعوامل الكيميائية، مما يفسر سبب استخدامها المتكرر في أشياء مثل قوالب الطائرات والمعدات الطبية وأعمال طلاء السيارات. من حيث الفوائد العملية، فإن الأكريليك يقاوم تلف الأشعة فوق البنفسجية بشكل جيد ولا ينكمش بشكل كبير عند التصلب، مما يقلل من هدر المواد بعد المعالجة. وتشير بعض الاختبارات الصناعية إلى أن ذلك يمكن أن يوفّر حوالي 20% مقارنة بالإيبوكسيات المماثلة. بالنسبة للمصنّعين الذين يسعون لتحقيق توازن بين الجودة والكفاءة، فإن راتنجات الأكريليك تقدّم قوةً وتنوعًا في الاستخدام يجعلها ذات صلة في مختلف بيئات الإنتاج.

الخصائص الرئيسية لراتنجات الأكريليك المؤثرة في كفاءة المعالجة

ثلاث خصائص أساسية تُحدّد قيمتها في الإنتاج:

- مقاومة للمذيبات : يقلل من التشوه في البيئات ذات الرطوبة العالية، مما يقلل معدلات العيوب بنسبة 19٪ في صب الحقن

- الاستقرار الحراري : يحافظ على الدقة الأبعادية (±0.05 مم) عند درجات حرارة تصل إلى 160 درجة مئوية، وهو أمر بالغ الأهمية في أدوات التشكيل المعالجة حراريًا

- مرونة الالتصاق : يلتصق بشكل موثوق بالمعادن والخزفيات والمواد المركبة دون الحاجة إلى المعالجة المسبقة بالبلازما

هذه الخصائص تسمح بدورات إنتاج أسرع وتحملات أكثر دقة، خاصة في التجميع متعدد المواد الذي يتطلب مقاومة تحت إجهاد حراري أو كيميائي.

مقارنة بين طرق المعالجة: الراتنجات الأكريليكية المعالجة حراريًا مقابل ذاتية المعالجة

الراتنجات الأكريليكية المعالجة حراريًا: الاستقرار والدقة الأبعادية في الإنتاج بكميات كبيرة

تستخدم الراتنجات الأكريليكية المعالجة حراريًا درجات حرارة مُحكمة التحكم (100–150 درجة مئوية) لتحقيق الربط العرضي، مما يضمن أقل من 2% تباين في الخصائص الميكانيكية عبر الدفعات (دراسة كينتيك المعالجة الحرارية، Nature 2021). وتُستخدم على نطاق واسع في الإنتاج الجماعي للصناعات الطبية والسيارات، وتُنتج أجزاء جاهزة للتركيب بمعدل انكماش يتراوح بين 0.3–0.6%. تشمل المزايا الرئيسية ما يلي:

- درجة حرارة انتقال الزجاج المتواصلة (T g ): تكرار ±3°م

- معالجة ما بعد اللحام محدودة للغاية : تلبية 92% من الأجزاء المقولبة لمتطلبات إنهاء السطح عند الخروج من القالب

راتنجات الأكريليك ذاتية العلاج: النماذج الأولية السريعة والتعديلات السريرية

تتصلب الراتنجات ذاتية العلاج خلال 8–12 دقيقة في الظروف المحيطة، مما يلغي الحاجة للأفران أو مصادر الطاقة الخارجية. وفقاً للتحليلات الخاصة بأنظمة العلاج الصناعية، فإن هذه الطريقة تقلل من تكاليف الطاقة بنسبة 40%، على الرغم من الانكماش الأعلى (1.8–2.1%) الذي يتطلب تعويضات في التصميم:

| الممتلكات | معالجة بالحر | ذاتية العلاج |

|---|---|---|

| وقت العلاج | 45–90 دقيقة | 8-12 دقيقة |

| التقلص | 0.3–0.6% | 1.2–2.1% |

| التطبيق النموذجي | الإنتاج الضخم | النماذج الأولية/الإصلاح |

معدلات الانكماش وسلامة المنتج النهائي: مقارنة حاسمة

الاستقرار الأبعادي مرتبط مباشرة بكثافة التشابك العرضي – تحقق راتنجات العلاج الحراري تحويلاً بنسبة 85–90% مقارنة بـ 70–75% في الأنواع ذاتية العلاج. وبينما تدعم المواد ذاتية العلاج التعديلات الفورية في تركيبات طبية، فإن انكماشها الثلاثة أضعاف يؤدي إلى الحاجة إلى تشغيل ثانوي في 68% من الحالات، مما يطيل جداول المشاريع بنسبة 15–20%.

التشكيل بالحقن باستخدام راتنجات الأكريليك: تعزيز الدقة والقابلية للتوسيع

تحسين تصميم القوالب لتقليل التشويه والعيوب

إن تصميم القالب الجيد يساعد حقًا في التحكم في تلك الإجهادات الحرارية المزعجة التي تظهر عند العمل مع المواد الأكريلية. عندما يتم توزيع قنوات التبريد بشكل متساوٍ عبر القالب، يمكن أن يقلل ذلك من اختلافات درجات الحرارة بنسبة تتراوح بين 18 إلى 22 درجة مئوية لكل مليمتر وفقًا لأحدث الأبحاث المنشورة في مجلة علوم المواد عام 2023. وهذا يُحدث فرقًا كبيرًا في تقليل الإجهادات المتبقية ومنع مشاكل التشويه. كما أن استخدام أنظمة التبريد المُشكَّلة (Conformal Cooling) مع قوالب فولاذية عالية الجودة يحسّن من طريقة انتقال الحرارة بعيدًا عن القطعة، مما يعني تقليل الانحرافات في الأبعاد، وهو أمر يُسعد المصنّعين كثيرًا لأنه يقلل المشاكل بنسبة تصل إلى 40%. ولا ننسى أيضًا أدوات محاكاة التدفق في الوقت الحالي، فهي رائعة في تحديد أماكن احتجاز الهواء داخل الأشكال المعقدة، مما يسمح للمهندسين بتحسين تصميم المنافذ بشكل دقيق. إن هذه الخطوة البسيطة وحدها تقلل العيوب بنسبة تتراوح بين 15 إلى 20%، مما يجعل عمليات الإنتاج أكثر سلاسة بكثير.

معلمات المعالجة التي تحسّن جودة إنهاء السطح

تحقيق درجة حرارة الانصهار الصحيحة بين 220 و 260 درجة مئوية، إلى جانب ضغط الحقن المناسب حوالي 80 إلى 120 ميغاباسكال، يُحدث فرقاً كبيراً في الحصول على وضوح بصي غني. يجب أن تبقى سرعة الحقن ضمن نطاق 0.5 إلى 1.5 مليمتر في الثانية لتجنب تلك الخطوط المزعجة الناتجة عن التدفق. كما يساعد الحفاظ على درجة حرارة القالب ما بين 25 و 30 درجة مئوية في تقليل علامات الغرق أيضاً. عندما يطبق المصنعون نمط ضغط ديناميكي، يمكنهم فعلياً التحكم في تغيرات اللزوجة بنسبة تصل إلى زائد أو ناقص 2 بالمئة خلال عملية التعبئة. وينتج عن ذلك أيضاً أسطح أكثر نعومة، حيث تنخفض قيم الخشونة من حوالي 1.2 ميكرومتر إلى 0.4 ميكرومتر فقط على الأجزاء الشفافة.

دراسة حالة: تحقيق تقليل بنسبة 30% في زمن الدورة من خلال التحكم في درجة الحرارة

لقد قامّت شركة لتصنيع الأجهزة الطبية مؤخرًا بتثبيت أجهزة استشعار لدرجة حرارة القوالب في الوقت الفعلي للحفاظ على درجات حرارة التجويف ضمن نطاق يقارب الدرجة المئوية الواحدة من بعضها البعض. وقد خفض هذا التغيير أوقات التبريد بشكل كبير، من حوالي 22 ثانية إلى 15 ثانية فقط لكل دورة. وعندما تم دمج هذا التحسين مع تحكم أفضل في استقرار درجة حرارة البرميل، تمكنوا من تقليل ما يقارب 30% من إجمالي وقت الدورة دون التأثير على معايير الجودة المحددة من قبل معيار ASTM D638 لاختبار مقاومة الشد. ماذا يعني هذا في الممارسة العملية؟ يمكن لخط الإنتاج الآن إنتاج ما يقارب 12 ألف وحدة كل يوم بمعدل رفض أقل من نصف بالمائة، وهو ما يُعدّ مثيرًا للإعجاب إذا ما أخذنا في الاعتبار الوضع السابق قبل إجراء هذه التعديلات.

تقنيات التصنيع الرقمية: تصميم بمساعدة الحاسوب/تصنيع بمساعدة الحاسوب (CAD/CAM) والقطع الآلي للراتنجات الأكريلية

تصميم بمساعدة الحاسوب/تصنيع بمساعدة الحاسوب مقابل الطرق التقليدية في تصنيع قواعد الأسنان الصناعية

لقد انتقلت معظم المختبرات السنية بعيدًا عن التقنيات اليدوية التقليدية في صنع طقم الأسنان من الراتنج الأكريليكي، وفضلت استخدام أنظمة CAD/CAM بدلًا من ذلك. وبحسب الدراسات الحديثة المنشورة في مجلة BMC Oral Health السنة الماضية، فإن هذه العمليات المعونة بالحاسوب تُنتج قواعد طقم الأسنان التي تتميز بأنحرافات الحواف لا تتعدى 0.05 مليمتر في المتوسط. وهذا يمثل تحسنًا يقدر بحوالي 40 بالمئة مقارنة بالطرق التقليدية، كما يوفر حوالي 23 بالمئة من إجمالي الوقت المطلوب للإنتاج. يقوم البرنامج تلقائيًا بإنشاء المسارات التي تتبعها الأدوات، مما يلغي بشكل أساسي الأخطاء المؤرقة التي قد تحدث أحيانًا أثناء مراحل النمذجة بالشمع أو التعبئة. وينتج عن ذلك نتائج أكثر اتساقًا عبر الحالات المختلفة، مما يؤدي في النهاية إلى طقم أسنان يناسب المرضى بشكل أفضل.

اختيار الأداة وتأثيرها على خشونة السطح في عملية التفريز

تتميز مطاحن كربيد نهاية بقطر 0.5 مم بحصولها على خشونة سطحية (Ra) أقل من 2.1 ميكرومتر، وهي مثالية للأسطح التي تتصل بالأنسجة المخاطية. تعمل هذه المطاحن عند سرعات دوران تتراوح بين 18,000 و25,000 دورة في الدقيقة، مما يقلل من تراكم الحرارة وتشقق السطح مع الحفاظ على تحمل ±0.1 مم.

التخطيط للمسار المُدار بالذكاء الاصطناعي: الاتجاهات الناشئة في التشغيل الآلي الرقمي

تقوم خوارزميات التعلم الآلي الآن بتحسين مسارات التفريز من خلال تحليل سلوك الراتنج والتفاعلات الطاردة للحرارة. تقلل هذه الأنظمة من الوقت غير المنتج بنسبة 15٪، وتتنبأ بارتداء الأدوات بدقة 92٪، مما يسمح بساعات إنتاج متواصلة تصل إلى 8 ساعات.

التوازن بين الدقة العالية وهدر المواد في سير العمل الرقمي

تقلل خوارزميات التجميع في برامج CAD/CAM من هدر المواد من 35٪ إلى 12٪ من خلال ترتيب ذكي للأجزاء ثلاثية الأبعاد. تركز المسارات التكيفية على الدقة في الأسطح الوظيفية، مع الحفاظ على تفاوتات ضيقة (<50 ميكرومتر)، مع دمج رقائق الأكريليك المعاد تدويرها في المكونات غير المحملة.

التصنيع الإضافي: طباعة راتنجات الأكريليك ثلاثية الأبعاد للتطبيقات المتقدمة

متطلبات تركيب الراتنج لضمان التوافق مع تقنية الطباعة الضوئية (SLA)

في الطباعة بتقنية SLA، يجب أن تمتلك راتنجات الأكريليك نطاق لزوجة يتراوح تقريبًا بين 500 إلى 2000 سنتيبواز، ويجب أن تتفاعل بشكل مناسب مع الضوء فوق البنفسجي ضمن نطاق الطول الموجي 355 إلى 405 نانومتر. ووجدت ورقة بحثية حديثة نُشرت في مجلة Annals of 3D Printed Medicine عام 2022 أمرًا مثيرًا للاهتمام أيضًا. عندما تحتوي التركيبات على أقل من 25 بالمائة من محتوى المونومر، فإنها تقلل من إجهاد التصلب بنسبة تصل إلى 34 بالمائة تقريبًا، وهو أمر مهم جدًا. يبحث أطباء الأسنان وفنيو المختبرات حاليًا بشكل خاص عن مواد ذات انكماش منخفض. تنكمش هذه الراتنجات الخاصة بنسبة 0.6 بالمائة أو أقل عند التصلب، مما يجعلها مثالية للاستخدام في تطبيقات مثل تيجان الأسنان وأنظمة التحكم في السوائل الصغيرة للغاية، حيث يمكن أن تؤدي التغيرات البسيطة في الأبعاد إلى حدوث مشاكل.

التحديات بعد المعالجة: تقليل خشونة السطح في الأجزاء المطبوعة

تقلل عملية الغسيل IPA من خشونة السطح (Ra) من 8.2 ميكرومتر إلى 3.5 ميكرومتر في الأجهزة الطبية المرنة. ومع ذلك، يؤدي الإفراط في التصلب إلى تدهور الأداء الميكانيكي، حيث يحقق التعرض للأشعة فوق البنفسجية لمدة 12 دقيقة توازناً مثالياً بين مقاومة الشد (58 ميغاباسكال) ونسبة الاستطالة (8%). أما بالنسبة للتطبيقات البصرية، فإن التلميع المركزي يحقق خشونة سطح Ra تبلغ 0.8 ميكرومتر ولكنه يضيف 22 إلى 35 دقيقة لكل قطعة.

الOfWork الهجين: الجمع بين الطباعة ثلاثية الأبعاد والقطع بالآلة لتحقيق إنهاء سطحي متفوق

عند الجمع بين الطباعة SLA وتقنية التفريز باستخدام ماكينات CNC ذات 5 محاور، يلاحظ المصنعون عادةً تقليلًا بنسبة 40% في وقت المعالجة اللاحقة، إلى جانب دقة موضعية جيدة جدًا تقل عن 10 مايكرون. يعمل هذا الإجراء عن طريق استخدام الطباعة ثلاثية الأبعاد لصنع الأشكال المعقدة التي يصعب تفريزها مباشرة، بينما تُحتفظ بماكينة CNC للمناطق التي تتطلب تحملات ضيقة. وبحسب الدراسات الحديثة، فإن استخدام هذه الطريقة مع أشياء مثل الزرعات الوجهية قد قلّل من وقت التعديل بنسبة تصل إلى الثلثين. كما تقوم الماكينة بتعديل مسار التقطيع الخاص بها أثناء العمل، مما يحافظ على كل التفاصيل الدقيقة المطبوعة، مع إزالة كمية مناسبة من المادة (حوالي نصف ملليمتر) لإنهاء القطعة بشكل صحيح. وهذا يوفّر الوقت والمال في ورش الإنتاج التي تعمل على تصنيع الأجهزة الطبية.

الأسئلة الشائعة

ما هي الاستخدامات الرئيسية للراتنجات الأكريليكية في التصنيع؟

تُستخدم الراتنجات الأكريلية على نطاق واسع في الطلاءات والمواد اللاصقة والأجزاء المصبوبة الدقيقة. كما أنها شائعة في تصنيع قوالب الطائرات والمعدات الطبية ودهانات السيارات نظرًا لوضوحها ومقاومتها الكيميائية.

ما الفرق بين الراتنجات الأكريلية المُعالجة حراريًا والتي تُعالج ذاتيًا؟

تتطلب الراتنجات المعالجة حراريًا درجات حرارة مُحكمة للوصول إلى التشابك الجزيئي، مما يضمن انكماشًا منخفضًا وثباتًا في الجودة. أما الراتنجات ذاتية المعالجة فتتبلمر بسرعة في الظروف المحيطة، مما يقلل من تكاليف الطاقة لكنها عمومًا تؤدي إلى انكماش أعلى.

ما الميزة في استخدام صب الحقن مع الراتنجات الأكريلية؟

يتيح صب الحقن باستخدام الراتنجات الأكريلية تحقيق الدقة والقابلية للتوسيع. ويقلل التصميم الجيد للقالب من التشوهات والعُيوب، بينما تضمن المعايير المعالجة بشكل مثالي جودة عالية لسطح المنتج النهائي.

هل يمكن استخدام الراتنجات الأكريلية في الطباعة ثلاثية الأبعاد؟

نعم، يمكن استخدام راتنجات الأكريليك في الطباعة ثلاثية الأبعاد. فهي متوافقة مع تقنية SLA عندما تفي بمتطلبات معينة في التركيب، مما يضمن انكماشًا منخفضًا ودقة عالية للتصاميم المعقدة.

كيف تستفيد صناعة الراتنجات الأكريليكية في طب الأسنان من أنظمة CAD/CAM؟

تحسّن أنظمة CAD/CAM من الاتساق وتقلل من وقت الإنتاج في التصنيع dental. فهي تُنشئ تلقائيًا مسارات أداة دقيقة، وتقلل الأخطاء وتحسّن من ملاءمة ونوعية الأجهزة السنية.

جدول المحتويات

- فهم راتنجات الأكريليك ودورها في التصنيع الحديث

- مقارنة بين طرق المعالجة: الراتنجات الأكريليكية المعالجة حراريًا مقابل ذاتية المعالجة

- التشكيل بالحقن باستخدام راتنجات الأكريليك: تعزيز الدقة والقابلية للتوسيع

- التصنيع الإضافي: طباعة راتنجات الأكريليك ثلاثية الأبعاد للتطبيقات المتقدمة

-

الأسئلة الشائعة

- ما هي الاستخدامات الرئيسية للراتنجات الأكريليكية في التصنيع؟

- ما الفرق بين الراتنجات الأكريلية المُعالجة حراريًا والتي تُعالج ذاتيًا؟

- ما الميزة في استخدام صب الحقن مع الراتنجات الأكريلية؟

- هل يمكن استخدام الراتنجات الأكريلية في الطباعة ثلاثية الأبعاد؟

- كيف تستفيد صناعة الراتنجات الأكريليكية في طب الأسنان من أنظمة CAD/CAM؟