Понимание акриловых смол и их роль в современном производстве

Что такое акриловые смолы и почему они важны в производстве

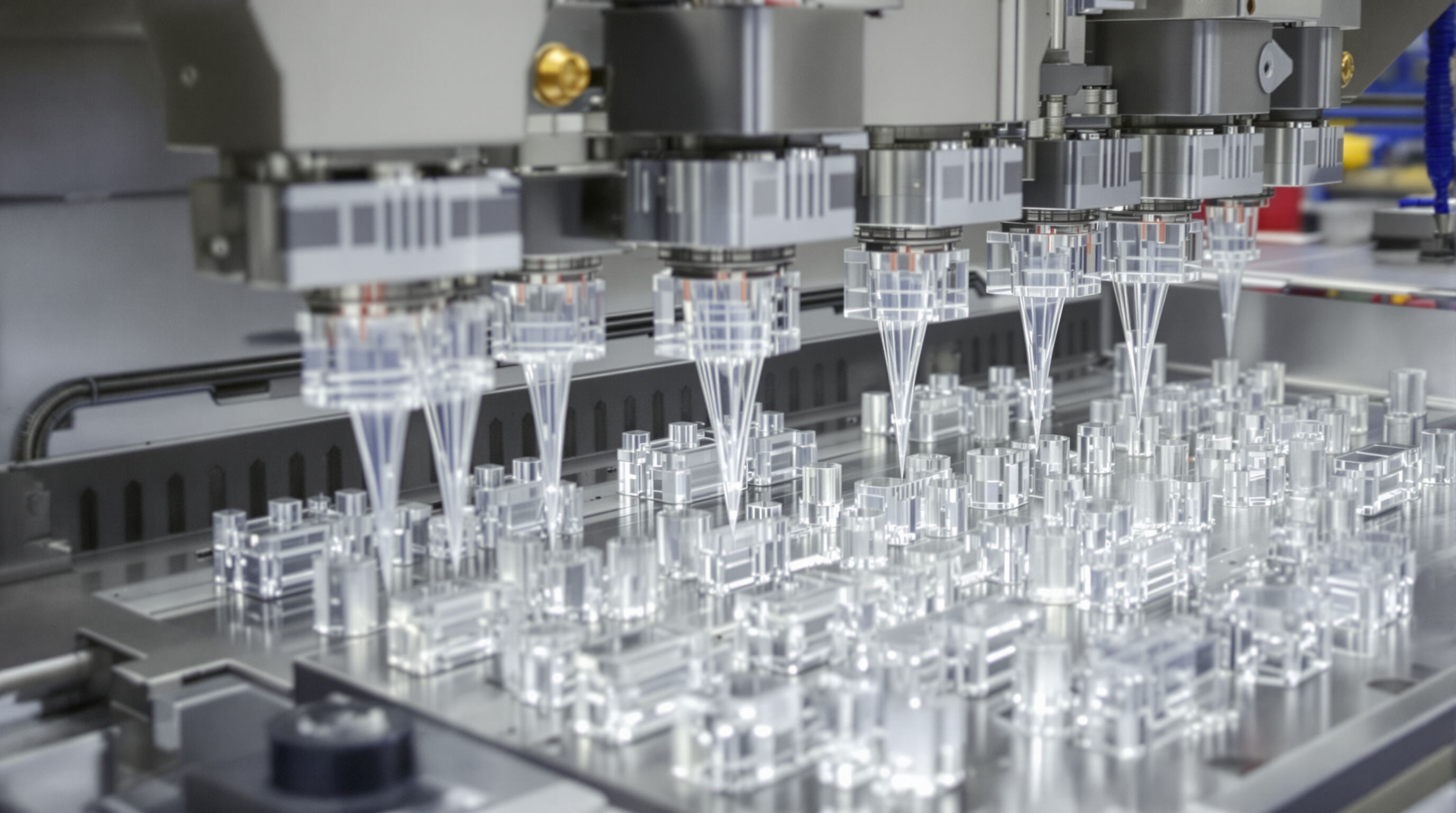

Акриловые смолы получают из производных акриловой кислоты и служат основой для самых разных продуктов, включая покрытия, клеи и очень точные литые детали, необходимые в специализированных применениях. Что делает эти термопласты особенными, так это их прозрачность в сочетании с хорошей химической стойкостью, что объясняет их частое применение в таких вещах, как авиационные формы, медицинское оборудование и автомобильные лакокрасочные покрытия. Что касается практических преимуществ, акрилы довольно хорошо устойчивы к УФ-повреждениям и не сильно сжимаются при отверждении, что снижает количество отходов после обработки. Некоторые промышленные испытания показывают, что это может сэкономить около 20% по сравнению с аналогичными эпоксидными смолами. Для производителей, стремящихся к балансу между качеством и эффективностью, акриловые смолы обеспечивают прочность и универсальность, которые сохраняют их актуальность в различных производственных условиях.

Ключевые свойства акриловых смол, влияющие на эффективность переработки

Три основных свойства определяют их ценность в производстве:

- Стойкость к воздействию растворителей : Снижает коробление в условиях высокой влажности, уменьшая процент брака на 19% при литье под давлением

- Термальная стабильность : Сохраняет размерную точность (±0,05 мм) при температурах до 160°C, что критично для инструментов с термоотверждением

- Адгезионная универсальность : Надежно связывается с металлами, керамикой и композитами без необходимости плазменной предобработки

Эти свойства позволяют сокращать циклы производства и обеспечивать более точные допуски, особенно при изготовлении изделий из нескольких материалов, которые должны сохранять прочность под воздействием термических или химических нагрузок

Сравнение методов отверждения: термоотверждаемые и самотвердеющие акриловые смолы

Термоотверждаемые акриловые смолы: стабильность и размерная точность в массовом производстве

Термоотверждаемые акриловые смолы используют контролируемую температуру (100–150°C) для достижения поперечного сшивания, обеспечивая отклонение менее 2% в механических свойствах между партиями (исследование термокинетики отверждения, Nature 2021). Широко используются в массовом производстве стоматологических и автомобильных изделий, обеспечивая готовые к сборке детали с усадкой всего 0,3–0,6%. Ключевые преимущества включают:

- Постоянная температура стеклования (T g ): повторяемость ±3°C

- Минимальная послепроизводственная обработка : 92% отлитых деталей соответствуют требованиям к отделке поверхности без дополнительной обработки

Самозатвердевающие акриловые смолы: быстрое прототипирование и корректировка на месте

Самозатвердевающие смолы полимеризуются за 8–12 минут при обычных условиях, что исключает необходимость использования печей или внешних источников энергии. Как показали анализы промышленных систем отверждения, этот метод позволяет сократить затраты на энергию на 40%, однако более высокая усадка (1,8–2,1%) требует компенсации в дизайне:

| Свойство | Термоотверждение | Самозатвердевающие |

|---|---|---|

| Время отверждения | 45–90 минут | 8–12 минут |

| Сжатие | 0.3–0.6% | 1.2–2.1% |

| Типичное применение | Массовое производство | Прототипирование/ремонт |

Усадка и целостность конечного продукта: важное сравнение

Размерная стабильность напрямую зависит от плотности сшивки — смолы с термоотверждением обеспечивают степень превращения 85–90% против 70–75% у самозатвердевающих аналогов. Хотя самозатвердевающие материалы позволяют вносить корректировки в медицинские конструкции в реальном времени, их усадка, в три раза превышающая показатель термоотверждаемых материалов, приводит к необходимости вторичной механической обработки в 68% случаев, что увеличивает сроки реализации проектов на 15–20%.

Литье под давлением с акриловыми смолами: повышение точности и масштабируемости

Оптимизация конструкции формы для минимизации коробления и дефектов

Хорошо разработанная форма действительно помогает контролировать раздражающие термические напряжения, возникающие при работе с акриловыми материалами. Если каналы охлаждения равномерно распределены по форме, это может снизить разницу температур на 18–22 градуса Цельсия на миллиметр, согласно недавним исследованиям Journal of Material Science за 2023 год. Это существенно снижает остаточные напряжения и предотвращает деформацию. Использование аддитивных систем охлаждения вместе с качественными стальными формами улучшает отвод тепла от детали, что приводит к меньшему количеству отклонений в размерах — производители особенно ценят это, поскольку количество проблем снижается примерно на 40%. И, конечно, нельзя забывать о современных инструментах для моделирования потока. Они отлично определяют места, где воздух застревает в сложных формах, что позволяет инженерам правильно оптимизировать вентиляционные отверстия. Только один этот простой шаг снижает количество дефектов примерно на 15–20%, делая производственные циклы намного эффективнее.

Параметры обработки, которые улучшают качество поверхности

Правильная температура расплава между 220 и 260 градусами Цельсия в сочетании с подходящим давлением впрыска около 80–120 МПа играет ключевую роль в достижении хорошей оптической прозрачности. Скорость впрыска следует поддерживать на уровне 0,5–1,5 миллиметра в секунду, чтобы избежать надоедливых линий потока. Поддержание температуры пресс-формы между 25 и 30 градусами Цельсия также помогает минимизировать следы усадки. Когда производители применяют динамическое профилирование давления, они могут фактически контролировать колебания вязкости в пределах плюс-минус 2 процента во время процесса заполнения. Это также приводит к более гладким поверхностям, уменьшая параметры шероховатости с приблизительно 1,2 микрометров до всего лишь 0,4 микрометров на прозрачных деталях.

Кейс: Сокращение цикла производства на 30 % за счет контроля температуры

Одна компания, производящая медицинское оборудование, недавно установила датчики температуры формы в реальном времени, чтобы поддерживать температуру полостей в пределах примерно одного градуса Цельсия друг от друга. Это изменение значительно сократило время охлаждения, уменьшив его с приблизительно 22 секунд до всего 15 секунд на цикл. В сочетании с более точным контролем стабильности температуры цилиндра эти улучшения позволили сократить общее время цикла почти на 30% без ущерба для стандартов качества, установленных ASTM D638 для испытаний на прочность при растяжении. Что это означает на практике? Теперь производственная линия может выпускать около 12 тысяч единиц продукции ежедневно с уровнем брака ниже половины процента, что довольно впечатляюще, если учитывать ситуацию до внесения этих изменений.

Цифровые методы изготовления: CAD/CAM и фрезерование акриловых смол

CAD/CAM против традиционных методов в производстве базисов протезов

Большинство зуботехнических лабораторий перешли от традиционных ручных методов изготовления акриловых протезов к использованию CAD/CAM-систем. Согласно недавним исследованиям, опубликованным в BMC Oral Health в прошлом году, эти компьютерные процессы позволяют создавать базисы протезов с краями, отклоняющимися в среднем всего на 0,05 миллиметра. Это примерно на 40% лучше, чем традиционные методы, а также позволяет сэкономить около 23% общего времени производства. Программное обеспечение автоматически создает траектории для инструментов, что практически устраняет ошибки, возникающие при моделировании воска или обработке в пресс-форме. Это обеспечивает гораздо более стабильные результаты по разным случаям и, в конечном итоге, более точное прилегание протезов к пациенту.

Выбор инструмента и его влияние на шероховатость поверхности при фрезеровании

Твердосплавные торцевые фрезы с диаметром 0,5 мм обеспечивают шероховатость поверхности (Ra) менее 2,1 мкм — идеально подходят для поверхностей, контактирующих с mucosa. Работа на скоростях шпинделя 18 000–25 000 об/мин минимизирует накопление тепла и растрескивание поверхности, сохраняя допуск ±0,1 мм.

Планирование пути с использованием искусственного интеллекта: новые тенденции в цифровой обработке

Алгоритмы машинного обучения теперь оптимизируют траектории фрезерования, анализируя поведение смол и экзотермические реакции. Эти системы сокращают время без резки на 15 % и предсказывают износ инструмента с точностью 92 %, обеспечивая бесперебойную работу в течение 8 часов.

Сочетание высокой точности и минимизация отходов в цифровых рабочих процессах

Алгоритмы раскроя в программном обеспечении CAD/CAM снижают количество отходов материала с 35 % до 12 % благодаря интеллектуальному трёхмерному размещению деталей. Адаптивные траектории фокусируют точность на функциональных поверхностях, сохраняя жёсткие допуски (<50 мкм), при этом используются переработанные акриловые чипсы для несущих компонентов.

Аддитивное производство: 3D-печать акриловыми смолами для передовых применений

Требования к формулам смол для обеспечения совместимости со стереолитографией (SLA)

Для печати методом SLA акриловые смолы должны иметь вязкость в диапазоне примерно от 500 до 2000 сантипуаз, а также должны правильно реагировать на ультрафиолетовый свет в диапазоне длин волн 355–405 нанометров. Недавняя статья из Annals of 3D Printed Medicine за 2022 год также выявила интересный факт. Когда формулы содержат менее 25% мономеров, это фактически снижает напряжение при отверждении примерно на 34%. Это довольно существенно. Стоматологи и лаборанты сегодня особенно ищут материалы с низкой усадкой. Эти специальные смолы усаживаются всего на 0,6% или меньше при отверждении, что делает их идеальными для таких применений, как стоматологические коронки и крошечные системы контроля жидкости, где даже незначительные изменения размеров могут вызвать проблемы.

Сложности постобработки: снижение шероховатости поверхности в печатных деталях

Промывка IPA уменьшает шероховатость поверхности (Ra) с 8,2 мкм до 3,5 мкм в биосовместимых зубных аппаратах. Однако пересушивание ухудшает механические характеристики — 12 минут ультрафиолетового облучения оптимально балансируют между пределом прочности (58 МПа) и удлинением (8%). Для оптических применений центробежная полировка достигает Ra ⌀ 0,8 мкм, но добавляет 22–35 минут на каждую деталь.

Гибридные рабочие процессы: комбинирование 3D-печати и фрезерования для превосходной отделки

При сочетании SLA-печати с фрезерованием на 5-осевом CNC-станке производители обычно наблюдают сокращение времени на постобработку примерно на 40%, а также довольно высокую точность позиционирования менее 10 микрон. Процесс работает следующим образом: 3D-печать выполняет сложные формы, которые было бы сложно обработать непосредственно, а CNC-обработка используется для участков, требующих высокой точности. Например, при производстве лицевых имплантов такое сочетание позволило сократить время на доработку почти на две трети согласно недавним исследованиям. Станок адаптирует свой путь фрезерования в процессе, сохраняя все тонкие детали, напечатанные на 3D-принтере, и удаляя при этом лишь необходимое количество материала (примерно полмиллиметра), чтобы должным образом завершить изготовление детали. Это позволяет сэкономить время и деньги в производственных мастерских, занимающихся выпуском медицинских устройств.

Часто задаваемые вопросы

Каково основное применение акриловых смол в производстве?

Акриловые смолы широко используются для покрытий, клеев и прецизионных отливаемых деталей. Они популярны при производстве авиационных форм, медицинского оборудования и автомобильных красок благодаря своей прозрачности и химической стойкости.

Чем отличаются термоотверждаемые и самотвердеющие акриловые смолы?

Для отверждения термоотверждаемых смол требуется контролируемая температура, чтобы обеспечить поперечное сшивание, что гарантирует низкую усадку и стабильность. Самотвердеющие смолы полимеризуются быстро при обычных условиях окружающей среды, снижая затраты на энергию, но, как правило, имеют более высокую усадку.

Каковы преимущества использования литья под давлением с акриловыми смолами?

Литье под давлением с акриловыми смолами обеспечивает точность и масштабируемость. Хорошо спроектированная форма минимизирует коробление и дефекты, а оптимизированные параметры обработки обеспечивают отличное качество поверхности.

Могут ли акриловые смолы использоваться в 3D-печати?

Да, акриловые смолы можно использовать в 3D-печати. Они совместимы с технологией SLA, если соответствуют определенным требованиям формулировки, обеспечивая низкую усадку и высокую точность для сложных конструкций.

Как CAD/CAM-системы способствуют производству акриловых зубных смол?

CAD/CAM-системы улучшают стабильность и сокращают время производства в зуботехническом производстве. Они автоматически создают точные траектории инструментов, уменьшая количество ошибок и повышая точность посадки и качество зубных аппаратов.

Содержание

- Понимание акриловых смол и их роль в современном производстве

- Сравнение методов отверждения: термоотверждаемые и самотвердеющие акриловые смолы

- Литье под давлением с акриловыми смолами: повышение точности и масштабируемости

- Аддитивное производство: 3D-печать акриловыми смолами для передовых применений

-

Часто задаваемые вопросы

- Каково основное применение акриловых смол в производстве?

- Чем отличаются термоотверждаемые и самотвердеющие акриловые смолы?

- Каковы преимущества использования литья под давлением с акриловыми смолами?

- Могут ли акриловые смолы использоваться в 3D-печати?

- Как CAD/CAM-системы способствуют производству акриловых зубных смол?