現代製造業におけるアクリル樹脂の理解とその役割

アクリル樹脂とは何か、そして生産工程においてなぜ重要なのか

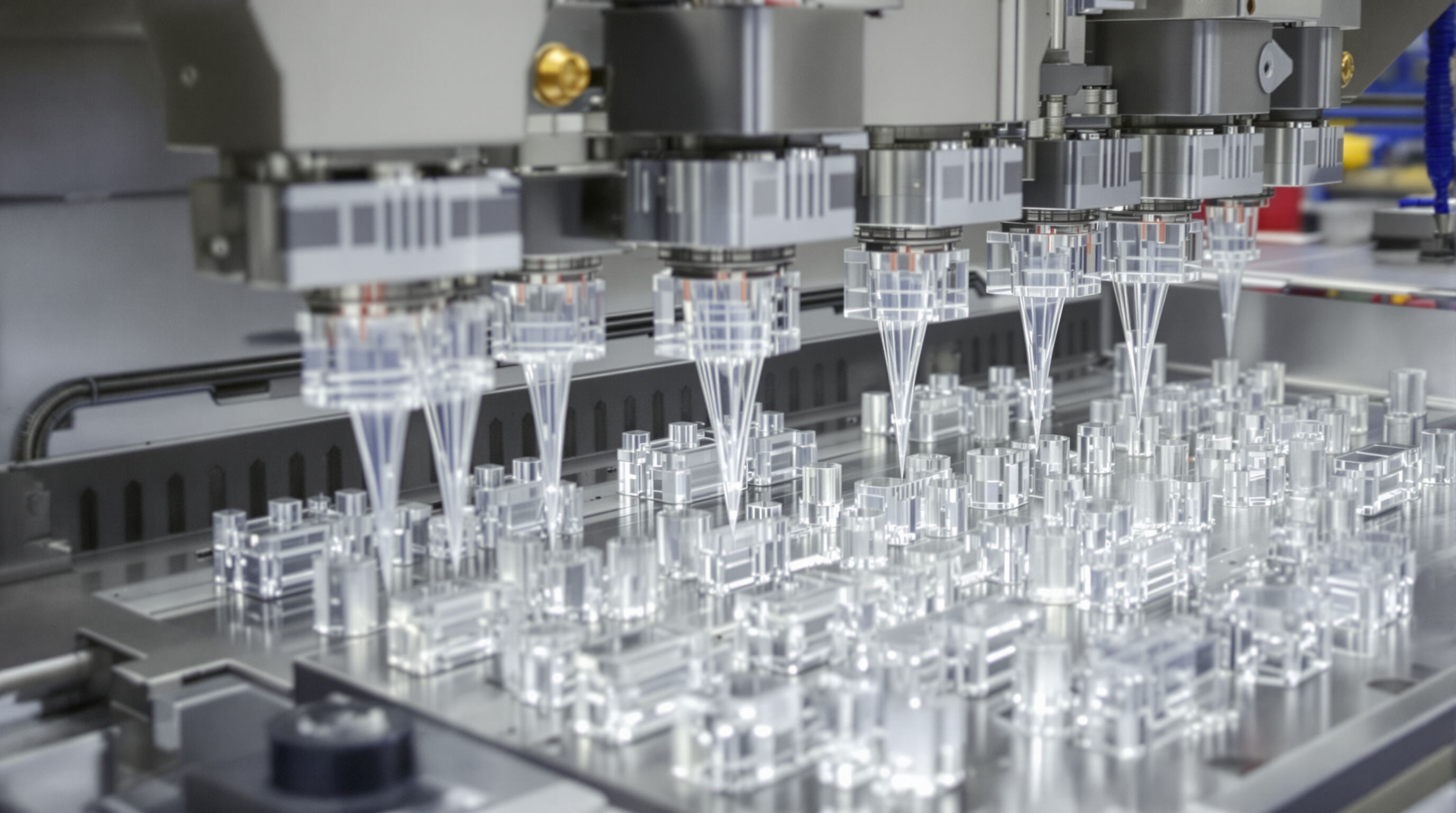

アクリル樹脂はアクリル酸誘導体から作られ、コーティング材や接着剤、特殊用途で必要な非常に精密な鋳造部品など、さまざまな製品の基盤となっています。これらの熱可塑性プラスチックが目立つ理由は、透明な外観と優れた耐薬品性を併せ持つ点です。この特徴により、航空機用金型、医療機器、自動車の塗装など、さまざまな分野で頻繁に使用されています。実用的な利点としては、アクリルは紫外線による劣化に強く、硬化時の収縮も少ないので、加工後の廃材が削減されます。業界内のいくつかの試験では、エポキシ樹脂と比較して約20%の節約効果があるとも示唆されています。品質と効率のバランスを取ろうとしている製造業者にとって、アクリル樹脂は強度と汎用性の両方を提供し、さまざまな生産現場で引き続き重宝されています。

加工効率に影響を与えるアクリル樹脂の主な特性

生産における価値を定義する3つの主要特性:

- 耐溶剤性 : 高湿度環境での反りを最小限に抑え、射出成形における不良率を19%削減します

- 熱安定性 : 最大160°Cの温度においても寸法精度(±0.05mm)を維持し、熱硬化型金型において重要です

- 接着汎用性 : プラズマ前処理なしでも金属、セラミックス、複合材料に確実に接着します

これらの特性により、特に熱的または化学的ストレス下で耐性を必要とする多素材アセンブリにおいて、サイクルタイムを短縮し、より厳密な公差を実現できます

硬化方法の比較:熱硬化型 vs 自己硬化型アクリル樹脂

熱硬化型アクリル樹脂:大量生産における安定性と寸法精度

熱硬化型アクリル樹脂は、制御された温度(100–150°C)を使用して架橋反応を促進させ、バッチ間の機械的特性のばらつきを2%未満に抑えます(Nature 2021年、熱硬化力学研究)。歯科および自動車業界の大量生産で広く使用されており、収縮率は0.3~0.6%と非常に低く、組立可能な部品を提供します。主な利点は以下の通りです:

- 恒常的なガラス移行温度 (T) g )繰り返し性 ±3°C

- 後工程処理がほぼ不要 : 92%の鋳造部品は表面仕上げの要求を満たす

自治する アクリル樹脂: 迅速 な 原型 作成 と 床 の 側 の 調整

自治性樹脂は環境下で8~12分でポリマー化し,オーブンや外部エネルギー源の必要性がなくされる. 工業用固化システムの分析によると,この方法はエネルギーコストを40%削減していますが,より高い収縮 (1.8~2.1%) は設計補償を必要とします.

| 財産 | 熱冷却 | 自治する |

|---|---|---|

| 硬化時間 | 45~90分間 | 8~12分 |

| 収縮 | 0.3–0.6% | 1.2–2.1% |

| 代表的なアプリケーション | 大量生産 | 試作/修理 |

縮小率と最終製品の整合性: 批判的比較

定寸安定性は交差点密度と直接関係している.熱固化樹脂は,自己固化型では70~75%に比べて85~90%の変換を達成する. 医療用フィッティングのリアルタイム調整を 支援する自固材料は 医療用フィッティングの3倍もの収縮が 68%のケースで 2次加工につながり プロジェクトのタイムラインを15~20%延長します

アクリル樹脂を用いた射出成形: 精度と量産性の向上

歪みや欠陥を最小限に抑えるための金型設計の最適化

優れた金型設計は、アクリル素材を使用する際に生じる厄介な熱応力を効果的に抑えることができます。金型内に冷却回路を均等に配置することで、2023年のマテリアルサイエンスジャーナルの研究によると、ミリメートルあたり約18〜22度の温度差を縮小することが可能です。これにより残留応力を低減し、反りの発生を抑える効果が大きく期待できます。さらに、コンフォーマル冷却システムと高品質鋼製金型を併用することで、部品からの放熱性が向上し、最終的に寸法のばらつきを全体的に約40%も減少させることができるので、製造業者にとって非常に好ましい結果となります。また、最近のフロー解析ツールの活用も見逃せません。複雑な形状内で空気が閉じ込められる箇所を正確に特定するのに非常に優れており、エンジニアがベント(排気口)を適切に最適化できるようになります。この単純な工程の改善により、不良率を約15〜20%も削減でき、生産工程全体をよりスムーズに進めることができるのです。

表面仕上げ品質を向上させる加工条件

220〜260度の間で適切な溶解温度を維持し、80〜120MPaの適切な射出圧力を保つことによって、光学的な透明性を達成する上で大きな差が生まれます。射出速度は0.5〜1.5ミリメートル毎秒の範囲内に保つことで、厄介なフローラインを避けることができます。金型温度を25〜30度の間で管理することで、沈み穴の発生も最小限に抑えることができます。製造業者が動的圧力プロファイリングを導入することで、充填プロセス中に粘度のばらつきを±2%程度で制御することが可能です。これにより、透明部品の表面粗さ値を約1.2マイクロメートルからわずか0.4マイクロメートルまで低減し、はるかに滑らかな表面を得ることもできます。

ケーススタディ:温度管理を通じたサイクルタイムの30%短縮の実現

ある医療機器メーカーは最近、金型内の温度差を約1度以内に維持するために、リアルタイムの金型温度センサーを導入しました。この改善により冷却時間は大幅に短縮され、サイクルごとに約22秒からわずか15秒まで減少しました。さらに、バレル温度の安定性をより正確に制御することで、全体のサイクル時間は約30%短縮され、ASTM D638で規定された引張強度試験の品質基準を満たしながら生産効率が向上しました。実際には、これにより生産ラインは毎日約12,000個の製品を製造できるようになり、不良品発生率は0.5%以下に抑えられています。この数値は、これらの改善が施される前の状況と比較すると非常に印象的です。

デジタルファブリケーション技術:アクリル樹脂のCAD/CAMおよび切削加工

CAD/CAMと従来法による義歯床製造の比較

多くの歯科用補綴物製作用のラボでは、アクリル樹脂の義歯製作において、従来の手作業による技術からCAD/CAMシステムへの移行が進んでいます。昨年『BMC Oral Health』に発表された最近の研究によると、これらのコンピュータ支援プロセスは、義歯床の縁部において平均で約0.05ミリメートルの誤差しか生じさせません。これは旧来の方法と比較して、約40%精度が向上しており、さらに全体の製造時間も約23%短縮できます。このプロセスではソフトウェアが自動的に工具の作業経路を作成するため、ワックスモデルやフランク処理の段階で人が起こすような誤差をほぼ排除できます。その結果、さまざまな症例においても一貫性のある仕上がりが得られ、最終的に患者に合ったより快適な義歯が完成します。

切削加工における工具選定が表面粗さに与える影響

直径⌀0.5mmの超硬エンドミルを使用することで、表面粗さ(Ra)を2.1μm以下に抑えられ、粘膜接触面に最適です。スピンドル回転数18,000~25,000RPMで加工を行うことで、熱の蓄積や表面のクラッキングを最小限に抑え、±0.1mmの公差を維持します。

AI駆動型のパス計画:デジタルマシニングにおける新トレンド

機械学習アルゴリズムは、樹脂の挙動や発熱反応を分析することでミーリングパスを最適化します。これらのシステムにより、非切削時間は15%削減され、工具摩耗の予測精度は92%に達成され、8時間連続の生産運転が可能になります。

高精度と材料廃棄のバランス:デジタルワークフローにおける課題

CAD/CAMソフトウェア内のネスティングアルゴリズムは、3D部品のインテリジェントな配置により、材料廃棄を35%から12%に削減します。適応型ツールパスは機能面に精度を集中させ、狭い公差(<50μm)を維持しながら、非荷重支持部品には再生アクリルチップを活用します。

加法製造:高度な用途におけるアクリル樹脂の3Dプリント

ステレオリソグラフィ(SLA)適合性のための樹脂配合要件

SLA印刷において、アクリル樹脂は500〜2000セントポアの粘度範囲を持つ必要があり、355〜405ナノメートルの波長域の紫外線に対して適切に反応する必要があります。2022年に『Annals of 3D Printed Medicine』に掲載された最近の論文でも興味深い知見が示されました。配合にモノマー含有量が25%未満含まれる場合、硬化時のストレスを約34%低減できることが分かったのです。これは非常に大きな数値です。歯科医師や技工士は特に、収縮率の低い素材を求めています。これらの特殊な樹脂は硬化時に約0.6%以下しか収縮しないため、歯冠や微少流体制御システムなど、わずかな寸法変化でも問題が生じる用途に最適です。

後処理の課題:印刷部品の表面粗さの低減

IPA洗浄により、生体適合性デンタルアプライアンスの表面粗さ(Ra)は8.2 μmから3.5 μmに低減します。ただし、過剰硬化は機械的性能に悪影響を及ぼします。紫外線照射は12分が引張強度(58 MPa)と伸び率(8%)のバランスを最適化します。光学用途の場合、遠心式ポリッシングによりRaφ0.8 μmを達成しますが、各部品につき22〜35分の追加時間がかかります。

ハイブリッドワークフロー:優れた仕上げのための3Dプリンティングとマillingの組み合わせ

SLA印刷と5軸CNCフライス加工を組み合わせる場合、製造業者は通常、後処理の時間短縮が約40%達成され、さらに10マイクロン未満の高い位置精度を得ることができます。このプロセスでは、3Dプリントによって直接フライスで加工するのが難しい複雑な形状を処理し、一方で厳密な公差を必要とする部分はCNC加工を用いるという使い分けを行います。顔面インプラントなどの分野では、最近の研究によると調整時間の短縮がほぼ3分の2に達しています。この機械は加工しながらその切断経路を適応的に調整し、印刷された微細なディテールを維持しつつ、必要な仕上げに必要な分だけ(約0.5ミリメートル)の材料を除去します。これにより医療機器の製造を行う生産工場で時間と費用の節約が可能です。

よくある質問

アクリル樹脂の製造工程における主な用途は何ですか?

アクリル樹脂は、コーティング剤、接着剤、および精密鋳造部品の製造に広く使用されています。透明性および耐薬品性に優れているため、航空機金型、医療機器、自動車用塗料の製造でよく使用されています。

熱硬化型と自己硬化型のアクリル樹脂の違いはなんですか?

熱硬化型樹脂は、架橋反応を起こすために管理された温度環境を必要とし、収縮率が低く均一性が高い仕上がりが得られます。一方、自己硬化型樹脂は常温で速やかに重合するため、エネルギーコストを削減できますが、一般的には収縮率が高めです。

アクリル樹脂を射出成形で使用する利点は?

アクリル樹脂の射出成形では、高精度かつ大量生産が可能です。優れた金型設計により反りや欠陥を最小限に抑えられ、適切な成形条件の設定により表面仕上げ品質が非常に良くなります。

アクリル樹脂は3Dプリンティングに使用できますか?

はい、アクリル樹脂は3Dプリントで使用できます。特定の配合条件を満たす場合、低収縮性と高精度を実現し、複雑なデザインに最適なSLA技術との互換性があります。

CAD/CAMシステムは歯科用アクリル樹脂製造にどのように利益をもたらしますか?

CAD/CAMシステムは、歯科製造における一貫性を向上させ、生産時間を短縮します。正確なツールパスを自動生成することで、誤りを減少させ、歯科用器具の適合性と品質を向上させます。