Compreendendo as Resinas Acrílicas e Seu Papel na Manufatura Moderna

O Que São Resinas Acrílicas e Por Que Elas São Importantes na Produção

As resinas acrílicas provêm de derivados do ácido acrílico e formam a base para todo tipo de produtos, incluindo revestimentos, adesivos e aquelas peças fundidas extremamente precisas necessárias em aplicações especializadas. O que torna esses termoplásticos destacáveis é sua aparência clara combinada com boa resistência química, o que explica por que aparecem com tanta frequência em coisas como moldes para aviões, equipamentos médicos e pinturas automotivas. Em termos de benefícios práticos, os acrílicos resistem razoavelmente bem aos danos causados pelos raios UV e não encolhem muito ao serem curados, reduzindo o desperdício de material após o processamento. Alguns testes industriais sugerem que isso pode economizar cerca de 20% em comparação com epóxis semelhantes. Para fabricantes que buscam equilibrar qualidade e eficiência, as resinas acrílicas oferecem resistência e versatilidade que as mantêm relevantes em diversos ambientes de produção.

Propriedades Principais das Resinas Acrílicas que Influenciam a Eficiência do Processamento

Três propriedades fundamentais definem seu valor na produção:

- Resistência a solventes : Minimiza deformações em ambientes de alta umidade, reduzindo as taxas de defeitos em 19% no processo de moldagem por injeção

- Estabilidade Térmica : Mantém a precisão dimensional (±0,05 mm) em temperaturas de até 160°C, essencial para ferramentais curados por calor

- Versatilidade de Adesão : Adere de forma confiável a metais, cerâmicas e compósitos sem necessidade de pré-tratamento com plasma

Essas características permitem ciclos de produção mais rápidos e tolerâncias mais apertadas, especialmente em conjuntos multi-materiais que exigem resistência sob estresse térmico ou químico.

Comparação dos Métodos de Cura: Resinas Acrílicas Curadas por Calor vs. Auto-curáveis

Resinas Acrílicas Curadas por Calor: Estabilidade e Precisão Dimensional em Produção em Grande Escala

As resinas acrílicas curadas por calor utilizam temperaturas controladas (100–150°C) para promover a reticulação, garantindo variação <2% nas propriedades mecânicas entre lotes (estudo cinético de cura térmica, Nature 2021). Amplamente utilizadas na produção em massa de próteses dentárias e na indústria automotiva, esses sistemas produzem peças prontas para montagem com retração tão baixa quanto 0,3–0,6%. Principais vantagens incluem:

- Temperatura de transição vítrea consistente (T g ): repetibilidade de ±3°C

- Mínima pós-processamento : 92% das peças moldadas atendem aos requisitos de acabamento superficial diretamente do molde

Resinas acrílicas autopolimerizáveis: Prototipagem rápida e ajustes no leito

Resinas autopolimerizáveis polimerizam em 8–12 minutos em condições ambientes, eliminando a necessidade de fornos ou fontes externas de energia. Conforme mostrado em análises de sistemas industriais de cura, este método reduz os custos energéticos em 40%, embora a maior retração (1,8–2,1%) exija compensação no projeto:

| Propriedade | Curado pelo calor | Autopolimerizável |

|---|---|---|

| Tempo de cura | 45–90 minutos | 8–12 minutos |

| Retração | 0.3–0.6% | 1.2–2.1% |

| Aplicação Típica | Produção em Massa | Prototipagem/Reparo |

Taxas de retração e integridade do produto final: Uma comparação crítica

A estabilidade dimensional está diretamente ligada à densidade de reticulação — resinas curadas a calor atingem 85–90% de conversão contra 70–75% nos materiais autoreticuláveis. Embora os materiais autoreticuláveis permitam ajustes em tempo real em próteses médicas, seu encolhimento três vezes maior leva a usinagem secundária em 68% dos casos, estendendo os prazos do projeto em 15–20%.

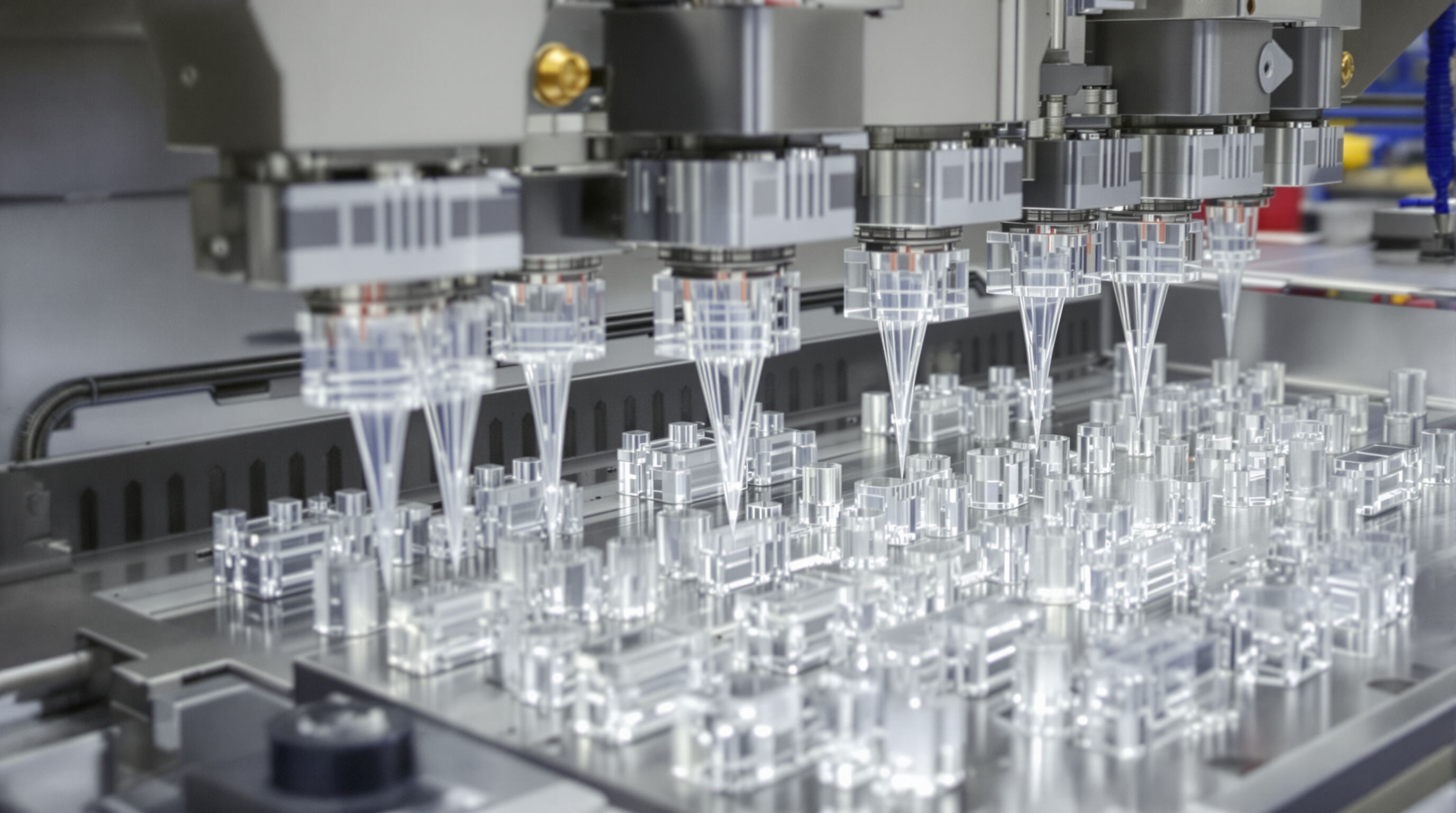

Moldagem por Injeção com Resinas Acrílicas: Aumentando Precisão e Escalabilidade

Otimizando o Design do Molde para Minimizar Deformações e Defeitos

Um bom projeto de molde ajuda bastante a controlar aquelas tensões térmicas irritantes que surgem ao trabalhar com materiais acrílicos. Quando os canais de resfriamento são distribuídos de forma uniforme pelo molde, isso pode reduzir as diferenças de temperatura em cerca de 18 a 22 graus Celsius por milímetro, segundo uma pesquisa recente do Journal of Material Science de 2023. Isso faz uma grande diferença na redução das tensões residuais e na prevenção de problemas de empenamento. O uso de sistemas de resfriamento conformais juntamente com moldes de aço de qualidade melhora a forma como o calor é dissipado da peça, resultando em menos variações dimensionais — algo que os fabricantes adoram, já que reduz problemas em cerca de 40%. E não podemos esquecer das ferramentas de simulação de fluxo atuais. Elas são excelentes para identificar onde o ar fica preso em formas complexas, permitindo que os engenheiros otimizem adequadamente os ventos. Essa etapa simples por si só reduz defeitos em cerca de 15 a 20%, tornando as corridas de produção muito mais suaves.

Parâmetros de Processamento Que Melhoram a Qualidade do Acabamento Superficial

Obter a temperatura de fusão correta entre 220 e 260 graus Celsius, juntamente com uma pressão de injeção adequada em torno de 80 a 120 MPa, faz toda a diferença para alcançar boa transparência óptica. A velocidade de injeção deve permanecer entre 0,5 e 1,5 milímetros por segundo para evitar aquelas linhas de fluxo indesejáveis. Manter a temperatura do molde entre 25 e 30 graus Celsius também ajuda a minimizar marcas de retração. Quando os fabricantes implementam um perfil dinâmico de pressão, conseguem controlar as variações de viscosidade em cerca de mais ou menos 2 por cento durante o processo de preenchimento. Isso também resulta em superfícies muito mais suaves, reduzindo os valores de rugosidade de aproximadamente 1,2 micrômetros para apenas 0,4 micrômetros em peças transparentes.

Estudo de Caso: Alcançando uma redução de 30% no tempo de ciclo por meio do controle de temperatura

Uma empresa de dispositivos médicos instalou recentemente sensores de temperatura de molde em tempo real para manter as temperaturas das cavidades dentro de cerca de 1 grau Celsius uma da outra. Essa alteração reduziu significativamente os tempos de resfriamento, diminuindo-os de cerca de 22 segundos para apenas 15 segundos por ciclo. Quando combinada com um melhor controle da estabilidade da temperatura do barril, essas melhorias resultaram numa redução de quase 30% no tempo total do ciclo, sem comprometer os padrões de qualidade estabelecidos pela ASTM D638 para testes de resistência à tração. O que isso significa na prática? A linha de produção agora pode produzir aproximadamente 12 mil unidades por dia, com taxas de rejeição abaixo de meio por cento, o que é bastante impressionante considerando a situação anterior a essas alterações.

Técnicas de Fabricação Digital: CAD/CAM e Fresagem para Resinas Acrílicas

CAD/CAM versus Métodos Convencionais na Fabricação de Bases de Prótese

A maioria dos laboratórios dentários abandonou as técnicas manuais tradicionais na fabricação de próteses de resina acrílica, optando por sistemas CAD/CAM. De acordo com estudos recentes publicados no BMC Oral Health no ano passado, esses processos assistidos por computador criam bases de próteses com margens que apresentam desvios de cerca de 0,05 milímetros em média. Isso representa uma melhoria de aproximadamente 40% em relação aos métodos tradicionais, além de economizar cerca de 23% do tempo total necessário para a produção. O software cria automaticamente trajetórias para as ferramentas seguirem, eliminando basicamente aqueles erros incômodos que às vezes ocorrem durante as etapas de modelagem em cera ou fechamento em flasks. Isso resulta em resultados muito mais consistentes entre diferentes casos e, em última instância, em próteses com ajuste significativamente melhor para os pacientes.

Seleção de Ferramentas e Seu Impacto na Rugosidade Superficial na Usinagem

Fresas de carbeto com diâmetro de ⌀ 0,5 mm proporcionam uma rugosidade superficial (Ra) inferior a 2,1 μm — ideais para superfícies de contato mucoso. Trabalhar com rotações do eixo de 18.000–25.000 RPM minimiza o acúmulo de calor e rachaduras superficiais, mantendo uma tolerância de ±0,1 mm.

Planejamento de trajetória impulsionado por IA: Tendências emergentes na usinagem digital

Algoritmos de aprendizado de máquina agora otimizam trajetos de fresagem ao analisar o comportamento da resina e reações exotérmicas. Esses sistemas reduzem o tempo sem corte em 15% e prevêem o desgaste da ferramenta com 92% de precisão, permitindo operações contínuas de até 8 horas.

Equilibrando alta precisão e desperdício de material em fluxos de trabalho digitais

Algoritmos de aninhamento em softwares CAD/CAM reduzem o desperdício de material de 35% para 12% por meio de arranjos inteligentes de peças em 3D. Trajetórias adaptativas focam precisão nas superfícies funcionais, preservando tolerâncias rigorosas (<50 μm), enquanto incorporam chips de acrílico reciclados para componentes não estruturais.

Manufatura aditiva: Impressão 3D de resinas acrílicas para aplicações avançadas

Requisitos de Formulação de Resina para Compatibilidade com Estereolitografia (SLA)

Para impressão SLA, resinas acrílicas precisam ter uma faixa de viscosidade em torno de 500 a 2000 centipoise, e devem reagir adequadamente à luz ultravioleta na faixa de comprimento de onda de 355 a 405 nanômetros. Um artigo recente dos Anais da Medicina Impressa em 3D de 2022 descobriu algo interessante também. Quando as fórmulas contêm menos de 25 por cento de conteúdo de monômero, elas realmente reduzem a tensão de cura em cerca de 34 por cento. Isso é bastante significativo. Dentistas e técnicos de laboratório buscam especialmente materiais com baixa retração nos dias atuais. Essas resinas especiais encolhem cerca de 0,6 por cento ou menos quando curadas, o que as torna ideais para coisas como coroas dentárias e aqueles pequenos sistemas de controle de fluidos onde até mesmo mudanças dimensionais mínimas podem causar problemas.

Desafios de Pós-Processamento: Redução da Rugosidade Superficial em Peças Impressas

A lavagem com IPA reduz a rugosidade superficial (Ra) de 8,2 μm para 3,5 μm em aparelhos dentários biocompatíveis. No entanto, o excesso de cura compromete o desempenho mecânico — 12 minutos de exposição UV otimizam o equilíbrio entre resistência à tração (58 MPa) e alongamento (8%). Para aplicações ópticas, o polimento centrífugo alcança Ra ⌀ 0,8 μm, mas adiciona 22–35 minutos por peça.

Fluxos de Trabalho Híbridos: Combinação de Impressão 3D e Usinagem para Acabamento Superior

Ao combinar a impressão SLA com usinagem CNC de 5 eixos, os fabricantes normalmente observam uma redução de cerca de 40% no tempo de pós-processamento, além de uma boa precisão posicional inferior a 10 mícrons. O processo funciona permitindo que a impressão 3D lide com aquelas formas complexas que seriam difíceis de usinar diretamente, enquanto reserva o CNC para áreas que exigem tolerâncias rigorosas. Para itens como implantes faciais, essa combinação reduziu o tempo de ajuste em cerca de dois terços, segundo estudos recentes. A máquina adapta seu caminho de corte conforme avança, mantendo todos os detalhes finos da impressão intactos, ao mesmo tempo que remove apenas a quantidade adequada de material (cerca de meio milímetro) para finalizar a peça corretamente. Isso economiza tempo e dinheiro em oficinas de produção que trabalham com dispositivos médicos.

Perguntas Frequentes

Quais são os principais usos das resinas acrílicas na fabricação?

Resinas acrílicas são amplamente utilizadas para revestimentos, adesivos e peças fundidas com precisão. Elas são populares na fabricação de moldes para aviões, equipamentos médicos e pintura automotiva devido à sua transparência e resistência química.

Como as resinas acrílicas termofixadas e as autofixadas diferem?

Resinas termofixadas requerem temperaturas controladas para alcançar a reticulação, garantindo baixa retração e consistência. Resinas autofixadas polimerizam rapidamente em condições ambientes, reduzindo custos energéticos, mas geralmente resultando em maior retração.

Qual é a vantagem de utilizar moldagem por injeção com resinas acrílicas?

A moldagem por injeção com resinas acrílicas permite precisão e escalabilidade. Um bom design do molde minimiza empenamento e defeitos, enquanto parâmetros de processamento otimizados garantem excelente qualidade de acabamento superficial.

As resinas acrílicas podem ser utilizadas na impressão 3D?

Sim, as resinas acrílicas podem ser utilizadas na impressão 3D. Elas são compatíveis com a tecnologia SLA quando atendem a certos requisitos de formulação, garantindo baixa retração e alta precisão para designs complexos.

Como os sistemas CAD/CAM beneficiam a fabricação de resinas acrílicas dentárias?

Os sistemas CAD/CAM melhoram a consistência e reduzem o tempo de produção na fabricação odontológica. Eles criam automaticamente trajetórias de ferramentas precisas, reduzindo erros e melhorando o ajuste e a qualidade dos dispositivos odontológicos.

Sumário

- Compreendendo as Resinas Acrílicas e Seu Papel na Manufatura Moderna

- Comparação dos Métodos de Cura: Resinas Acrílicas Curadas por Calor vs. Auto-curáveis

-

Moldagem por Injeção com Resinas Acrílicas: Aumentando Precisão e Escalabilidade

- Otimizando o Design do Molde para Minimizar Deformações e Defeitos

- Parâmetros de Processamento Que Melhoram a Qualidade do Acabamento Superficial

- Estudo de Caso: Alcançando uma redução de 30% no tempo de ciclo por meio do controle de temperatura

- Técnicas de Fabricação Digital: CAD/CAM e Fresagem para Resinas Acrílicas

- Manufatura aditiva: Impressão 3D de resinas acrílicas para aplicações avançadas

-

Perguntas Frequentes

- Quais são os principais usos das resinas acrílicas na fabricação?

- Como as resinas acrílicas termofixadas e as autofixadas diferem?

- Qual é a vantagem de utilizar moldagem por injeção com resinas acrílicas?

- As resinas acrílicas podem ser utilizadas na impressão 3D?

- Como os sistemas CAD/CAM beneficiam a fabricação de resinas acrílicas dentárias?