El negocio de recubrimientos a nivel mundial está cambiando rápidamente en cuanto a ser sostenible, y las emulsiones acrílicas están desempeñando un papel importante en esta transición. Según un informe de BCC Research del año pasado, estas dispersiones poliméricas ya representan alrededor del 62 % de todos los recubrimientos basados en agua, reemplazando a los antiguos sistemas disolventes que liberan esos compuestos orgánicos volátiles (COV) perjudiciales para el aire. ¿Qué hace que los acrílicos sean tan atractivos? Son mucho mejores para el medio ambiente sin sacrificar la calidad, lo que explica por qué tantos fabricantes los necesitan para cumplir con normativas como la Directiva 2004/42/CE de la Unión Europea. Centrándonos específicamente en recubrimientos arquitectónicos, que sigue siendo el segmento de mercado más grande, casi 6 de cada 10 pinturas interiores y exteriores nuevas contienen emulsiones acrílicas actualmente. Esto permite a los pintores realizar su trabajo rápidamente, ya que los tiempos de secado se mantienen por debajo de las dos horas, manteniendo al mismo tiempo las emisiones de COV casi inexistentes.

El mercado de acrílicos a base de agua está en auge en este momento, alcanzando aproximadamente 74 800 millones de dólares y creciendo a una tasa anual del 5,1%. Este crecimiento no es casual, sino que responde a la necesidad de que las empresas en todo el mundo cumplan con regulaciones ambientales más estrictas. Al comparar estas opciones a base de agua con los productos tradicionales a base de disolvente, existe una diferencia significativa en la reducción de emisiones de COV (compuestos orgánicos volátiles), aproximadamente del 94%. Y lo curioso es que aún logran niveles de dureza similares (alrededor de 2H a 3H en la escala del lápiz) y una resistencia climática impresionante, que se mantiene por más de 2.000 horas en pruebas de niebla salina. La industria automotriz ha adoptado rápidamente esta propiedad de secado rápido. Un estudio reciente del informe Automotive Finishes Report 2024 muestra que los fabricantes utilizan acrílicos waterborne (a base de agua) en aproximadamente el 90% de los recubrimientos de equipos originales, finalizándolos en menos de 45 minutos. Esta mejora de velocidad en realidad ayuda a las fábricas a producir vehículos más rápidamente, con algunos informes que muestran mejoras en las líneas de producción del orden del 22%.

Tres fuerzas clave están acelerando la adopción de emulsiones acrílicas:

El sector de la construcción impulsa el 39,1% de la demanda (Future Market Insights 2024), especialmente para emulsiones acrílicas ignífugas que cumplen con los estándares de seguridad BS 476-7. Con la proyección de que el mercado global de recubrimientos sostenibles alcance los 87.800 millones de dólares para 2029, las empresas que invierten en I+D de emulsiones acrílicas están posicionadas para capturar el 68% de las nuevas oportunidades en acabados protectores ecológicos.

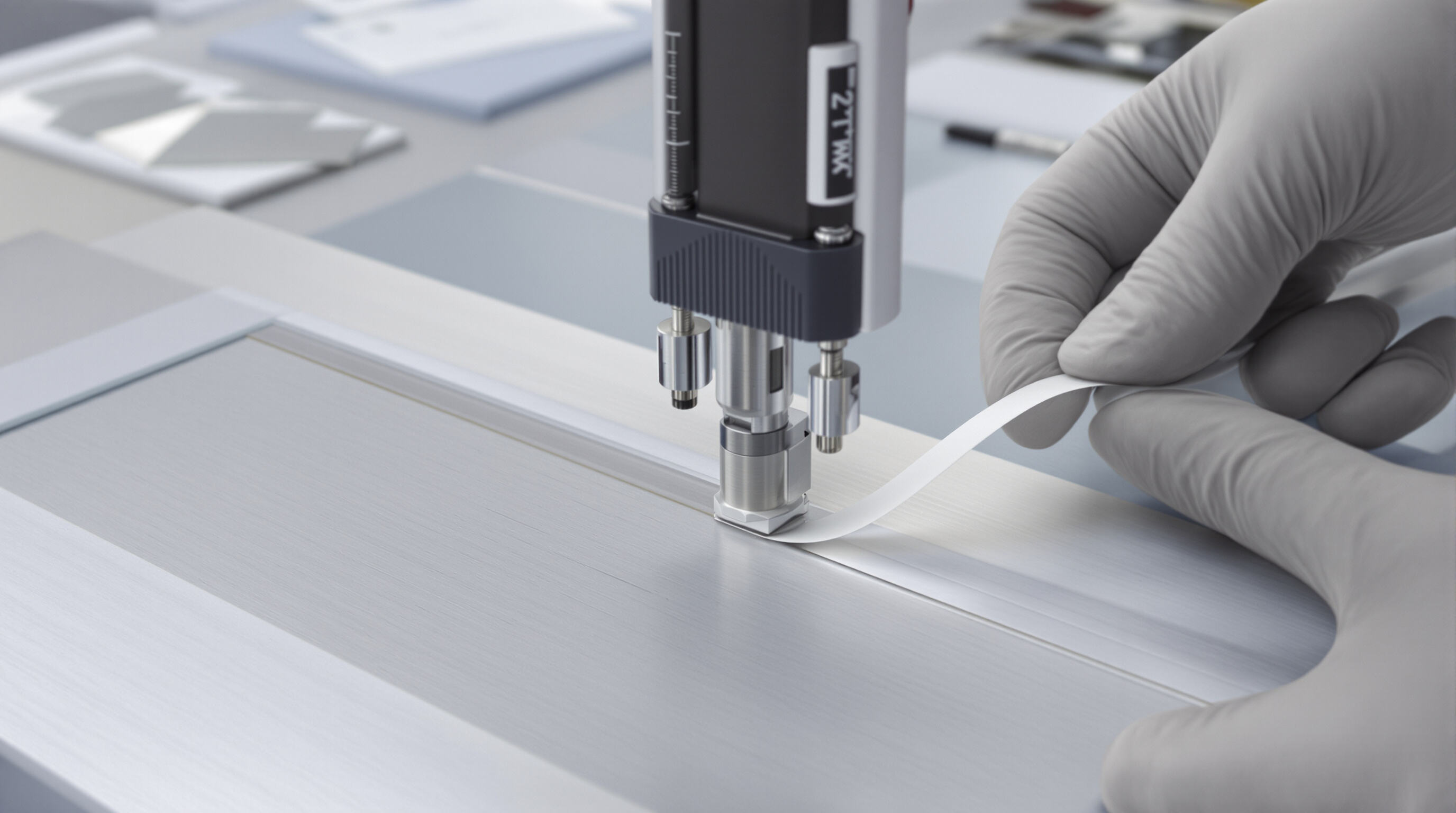

Básicamente existen dos métodos principales utilizados en la síntesis moderna de emulsiones acrílicas hoy en día. El primer enfoque se llama polimerización en emulsión, donde las partículas se forman dentro de estas micelas estabilizadas por surfactantes. Este proceso generalmente produce partículas que varían en tamaño desde aproximadamente 80 hasta 500 nanómetros con un contenido sólido entre 45% y 60%. Estas características hacen que se adapten bien a recubrimientos arquitectónicos regulares la mayor parte del tiempo. Por otro lado, tenemos la polimerización en miniemulsión, que funciona de manera diferente. Este método se basa en técnicas de homogeneización de alta cizalla para generar partículas mucho más pequeñas, inferiores a 100 nanómetros, con rangos de distribución de tamaño más estrechos. Lo que hace que este método destaque es la rapidez con que forma películas en comparación con los métodos tradicionales, aproximadamente un 30% más rápido. Esa ventaja de velocidad lo ha hecho especialmente popular entre los fabricantes que necesitan recubrimientos resistentes a los rayos UV para automóviles y aplicaciones similares donde la durabilidad es fundamental.

Las últimas emulsiones acrílicas presentan lo que se conoce como estructuras de núcleo-cáscara. Básicamente, estas estructuras consisten en una parte interior dura fabricada con materiales como estireno-acrílico, envuelta en una capa exterior más blanda compuesta normalmente de acrilato de butilo. Este diseño específico las hace mucho más eficaces para resistir problemas de bloqueo, con algunas formulaciones que muestran mejoras de aproximadamente el 40 por ciento en su desempeño. Además, superan bastante bien aquellas pruebas de doblado en mandril difíciles, a menudo cumpliendo con los requisitos incluso cuando el radio es inferior a 3 milímetros. Para lograr este tipo de estructura correctamente, los fabricantes necesitan controlar cuidadosamente cómo introducen diferentes monómeros al sistema durante las primeras etapas de la polimerización. Conseguir el momento y las proporciones adecuadas es fundamental para alcanzar las propiedades deseadas en el producto final.

La incorporación de un 2–5% de monómeros funcionales mejora significativamente el desempeño:

| Mejora de Propiedades | Monómero Funcional | Concentración Típica |

|---|---|---|

| Promoción de Adhesión | Fosfoetil metacrilato | 1.5–3% |

| Densidad de Retícula | DIACETONA ACRILAMIDA | 2–4% |

| Estabilidad Hidrolítica | Acrilatos modificados con silano | 1–2% |

Una prueba industrial demostró que las formulaciones modificadas con silano redujeron la absorción de agua de 89 g/m² a solo 3 g/m², mejorando drásticamente la resistencia a la humedad.

La producción a gran escala de emulsiones acrílicas enfrenta tres desafíos principales: mantener la distribución del tamaño de partícula dentro del ±10 % de los resultados obtenidos en el laboratorio, garantizar la consistencia de la viscosidad (con una variación inferior a 200 cP) y prevenir la inestabilidad coloidal en lotes de gran tamaño (10 000 litros). Los reactores de flujo continuo han demostrado ser efectivos, reduciendo el tiempo de escalado de 18 meses a solo 6 meses para nuevas formulaciones.

Las emulsiones acrílicas a base de agua obtienen su durabilidad ya sea por mecanismos de reticulación interna o mediante la adición de reticulantes externos. Cuando los materiales se reticulan por sí mismos, en realidad forman esos enlaces químicos fuertes justo cuando la película comienza a desarrollarse, lo cual facilita las cosas para quien esté aplicándolos. Por otro lado, compuestos como las aziridinas o los carbodiimidos funcionan de manera diferente. Estos deben añadirse después de la aplicación y luego generan estas estructuras en red más adelante. Algunas investigaciones recientes publicadas en revistas de ciencia de polímeros allá por 2024 mostraron algo interesante también. Los estudios indicaron que cuando estas reticulaciones reversibles ocurren naturalmente en sistemas de reticulación interna, los productos terminan siendo aproximadamente un 28 por ciento mejores en resistencia a grietas que lo que se observa con métodos convencionales. Ese tipo de mejora resulta muy importante para recubrimientos y pinturas donde el desempeño a largo plazo es crítico.

La combinación de emulsiones acrílicas con componentes inorgánicos u orgánicos supera las limitaciones del material. Los híbridos de sílice aumentan la dureza hasta 3H sin fragilidad, mientras que los híbridos de poliuretano-acrílico mejoran la resistencia química. La investigación sobre dispersiones híbridas mostró una mejora del 42% en la resistencia a la niebla salina en recubrimientos automotrices al utilizar un 25-30% de nanopartículas de sílice en comparación con sistemas acrílicos puros.

Los investigadores han estado experimentando con la incorporación de nanopartículas de óxido de zinc y dióxido de titanio, con tamaños entre 10 y 50 nanómetros, en materiales poliméricos acrílicos para mejorar su rendimiento cuando están expuestos a condiciones exteriores. Pruebas recientes realizadas en 2023 mostraron resultados prometedores donde las películas acrílicas que contenían solo un 5% de nanopartículas de óxido de zinc lograron absorber el 90% de los rayos UV dañinos, manteniendo niveles de bruma por debajo del 10%, lo que las convierte en candidatas bastante adecuadas para recubrimientos arquitectónicos transparentes. Cuando fueron sometidas a pruebas QUV rigurosas durante un impresionante periodo ininterrumpido de 3.000 horas, estos materiales modificados exhibieron aproximadamente un 40% menos amarillamiento que las soluciones tradicionales de protección UV disponibles en el mercado actual.

Densidad óptima de reticulación (0,5–1,5 mmol/cm³) permite que las emulsiones acrílicas cumplan con requisitos contradictorios. Una reticulación excesiva conduce a películas frágiles (menos del 5% de elongación), mientras que una reticulación insuficiente causa adherencia (coeficiente de fricción >0,5). Diseños avanzados de partículas logran actualmente una alta dureza (≥2H) y flexibilidad (≥200% de elongación) mediante el control espacial de la distribución de reticulación dentro de las partículas poliméricas.

El problema del clima frío sigue siendo bastante grande para muchas industrias, ya que los recubrimientos estándar a base de agua simplemente no se endurecen correctamente cuando las temperaturas caen por debajo de los 5 grados Celsius o 41 grados Fahrenheit. Sin embargo, los recientes avances en surfactantes y aquellos aditivos coalescentes especiales han cambiado las cosas. Estos nuevos materiales realmente forman películas adecuadas incluso en condiciones de congelación, sin perder adherencia sobre superficies metálicas o de concreto. Algunas pruebas realizadas en el campo indican que los tiempos de secado se reducen aproximadamente un 35 por ciento con estas fórmulas más recientes. Eso marca una diferencia real para las empresas que operan en lugares como Escandinavia, Canadá y otras regiones frías donde hacer que los recubrimientos funcionen ha sido un dolor de cabeza durante años.

Con el 78% de los países de la OCDE exigiendo niveles de COV por debajo de 50 g/L, los esfuerzos de reformulación están acelerándose. Según un estudio de 2023 realizado por Paint.org, el 62% de los fabricantes de recubrimientos industriales ahora prioriza las emulsiones acrílicas sin COV. Las soluciones emergentes incluyen sistemas híbridos que combinan plastificantes de origen biológico con polímeros sensibles al pH para mantener la durabilidad sin comprometer el cumplimiento ecológico.

Los recubrimientos acrílicos autorreparables capaces de reparar microarañazos (<2 μm) mediante activación térmica están cerca de alcanzar escala comercial. Los principales fabricantes están incorporando tecnologías basadas en nanocápsulas dentro de matrices de emulsión, mejorando en un 40% la resistencia a la corrosión en entornos marítimos. Los primeros adoptantes en la industria automotriz reportan intervalos de servicio un 15% más largos para componentes recubiertos.

Las decisiones de compra dependen de tres factores:

| PRIORITY | Desafío Industrial | Respuesta Innovadora |

|---|---|---|

| Eficiencia de los costes | Precios premium de emulsiones avanzadas | Formulaciones de alto contenido sólido que reducen el uso de materiales en un 22% |

| Rendimiento | Cumplimiento de los estándares MIL-SPEC de adherencia | Acrílicos modificados con silano con una mejora del 300% en elasticidad |

| Cumplimiento | Requisitos de reciclabilidad | agentes ligantes degradables por pH que permiten la separación del sustrato |

Equipos multifuncionales están utilizando cada vez más modelado computacional para optimizar estos compromisos, con proyectos piloto que demuestran ciclos de certificación de cumplimiento un 18% más rápidos en comparación con enfoques convencionales de desarrollo.

Las emulsiones acrílicas son dispersiones de polímeros en base agua utilizadas en varias aplicaciones de recubrimientos debido a su formulación ecológica y rendimiento superior en comparación con recubrimientos tradicionales a base de disolventes.

Los recubrimientos a base de agua son preferidos porque reducen significativamente las emisiones de COV en aproximadamente un 94 %, cumplen con regulaciones ambientales más estrictas y a menudo ofrecen una durabilidad y tiempos de secado similares o superiores en comparación con los productos a base de disolvente.

Las emulsiones acrílicas se utilizan ampliamente en la industria automotriz porque se secan rápidamente y ayudan a incrementar la eficiencia de producción. Constituyen alrededor del 90 % de los recubrimientos utilizados por los fabricantes de equipos originales.

Los principales desafíos incluyen mantener una distribución consistente del tamaño de partícula, garantizar la consistencia de la viscosidad y prevenir la inestabilidad coloidal en lotes de gran escala. Los reactores de flujo continuo han sido efectivos para abordar estos desafíos.