Il settore dei rivestimenti a livello globale sta cambiando rapidamente per quanto riguarda l'aspetto ecologico, e le emulsioni acriliche stanno giocando un ruolo importante in questa transizione. Secondo uno studio BCC Research dello scorso anno, queste dispersioni polimeriche rappresentano già circa il 62% di tutti i rivestimenti a base d'acqua, sostituendo progressivamente i vecchi sistemi a solvente che rilasciano i dannosi VOC nell'aria. Cosa rende così attraenti gli acrilici? Sono molto più rispettosi dell'ambiente senza compromettere la qualità, fatto che spiega perché molti produttori li richiedano per rispettare normative come la Direttiva 2004/42/CE dell'Unione Europea. Considerando nello specifico i rivestimenti architettonici, che restano il segmento di mercato più grande, quasi 6 su 10 tra le nuove vernici per interni ed esterni contengono emulsioni acriliche. Questo permette ai pittori di completare il proprio lavoro rapidamente, visto che i tempi di asciugatura rimangono sotto le due ore, mantenendo al contempo le emissioni di VOC quasi inesistenti.

Il mercato delle acriliche a base d'acqua sta vivendo una forte espansione in questo momento, raggiungendo circa 74,8 miliardi di dollari e crescendo a un ritmo del 5,1% all'anno. Questa crescita non è casuale sta avvenendo perché aziende di tutto il mondo devono rispettare normative ambientali più rigorose. Quando confrontiamo queste opzioni a base d'acqua con i prodotti tradizionali a base di solvente, la riduzione delle emissioni di COV è molto significativa circa il 94%. Ecco un dato interessante riescono comunque a raggiungere livelli di durezza simili (circa 2H-3H su scala della matita) oltre a un'elevata resistenza alle intemperie che si mantiene per oltre 2.000 ore nei test di nebbia salina. Il settore automobilistico ha accolto con favore questa proprietà di rapida essiccazione. Uno studio recente del rapporto Automotive Finishes 2024 mostra che i produttori utilizzano acrilici a base d'acqua per circa il 90% dei rivestimenti originali, completando il processo in meno di 45 minuti. Questo aumento di velocità aiuta effettivamente le fabbriche a produrre veicoli più rapidamente, con alcune che riportano miglioramenti nelle linee di produzione di circa il 22%.

Tre fattori chiave stanno accelerando l'adozione delle emulsioni acriliche:

Il settore delle costruzioni genera il 39,1% della domanda (Future Market Insights 2024), in particolare per emulsioni acriliche ritardanti di fiamma conformi agli standard di sicurezza BS 476-7. Con il mercato globale dei rivestimenti sostenibili previsto raggiungere gli 87,8 miliardi di dollari entro il 2029, le aziende che investono nella ricerca e sviluppo sulle emulsioni acriliche sono in una posizione vantaggiosa per cogliere il 68% delle nuove opportunità nei rivestimenti protettivi ecologici.

Esistono fondamentalmente due principali metodi utilizzati nella sintesi moderna di emulsioni acriliche oggi. Il primo approccio è chiamato polimerizzazione in emulsione, dove le particelle si formano all'interno di questi piccoli micelli stabilizzati da tensioattivi. Questo processo produce tipicamente particelle con dimensioni comprese tra circa 80 e 500 nanometri, con un contenuto solido tra il 45% e il 60%. Queste caratteristiche le rendono adatte per rivestimenti architettonici standard nella maggior parte dei casi. Dall'altro lato, abbiamo la polimerizzazione in mini-emulsione, che funziona in modo diverso. Si basa su tecniche di omogeneizzazione ad alto taglio per generare particelle molto più piccole, inferiori a 100 nanometri, con distribuzioni di dimensioni più strette. Quello che rende distintivo questo metodo è la velocità di formazione del film, circa il 30% più rapida rispetto ai metodi tradizionali. Questo vantaggio in termini di velocità lo ha reso particolarmente popolare tra i produttori che necessitano di rivestimenti resistenti ai raggi UV per automobili e applicazioni simili, dove la durabilità è fondamentale.

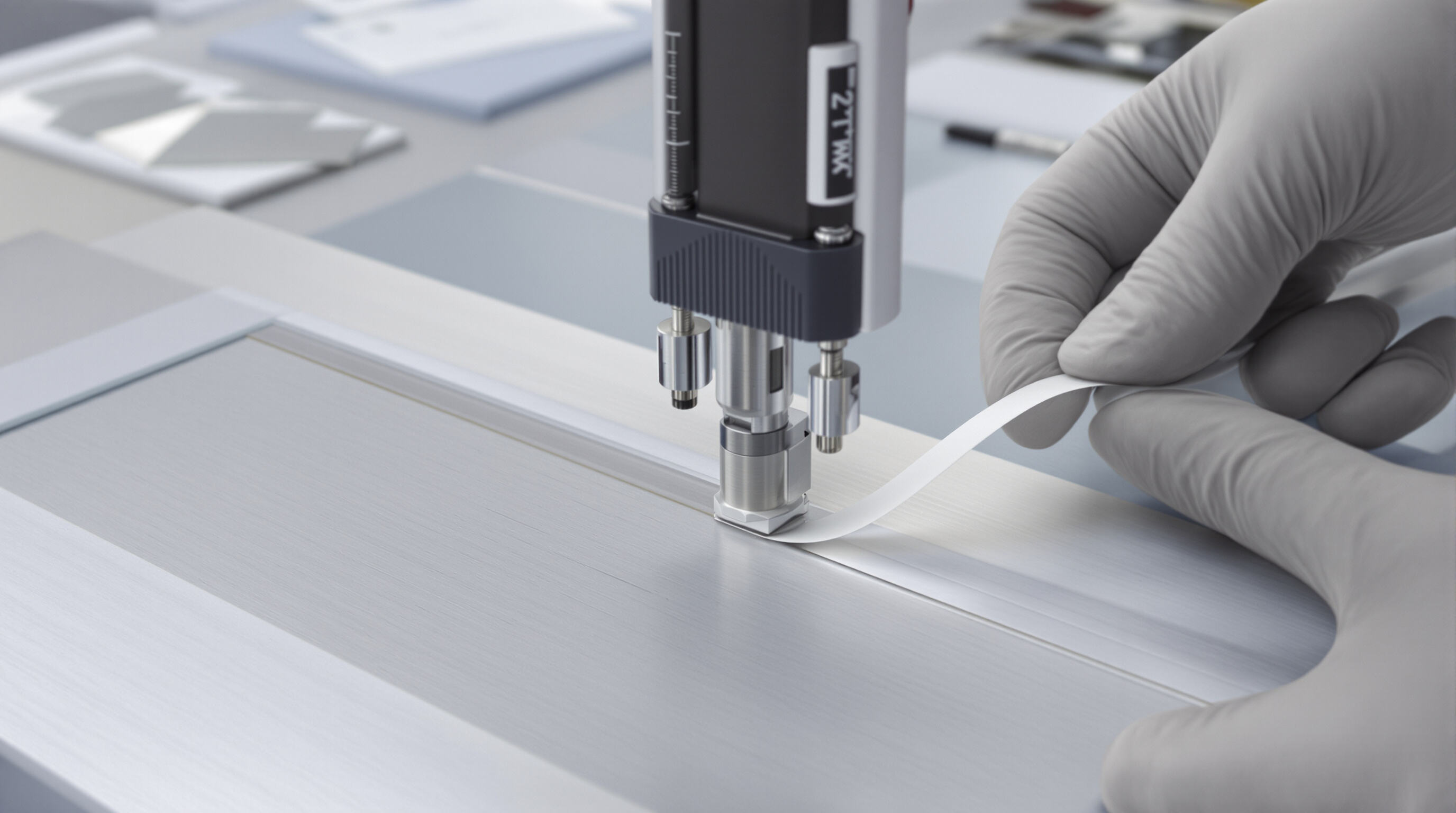

Le ultime emulsioni acriliche presentano quelle che sono definite strutture a nucleo-guscio. Fondamentalmente, queste strutture sono composte da una parte interna rigida realizzata con materiali come stirene-acrilico, ricoperta da uno strato esterno più morbido generalmente costituito da acrilato di butile. Questo tipo di progettazione le rende molto più efficaci nel resistere ai problemi di bloccaggio, con alcune formulazioni che mostrano un miglioramento delle prestazioni di circa il 40 percento. Inoltre, superano abbastanza bene quei difficili test di piegatura su mandrino, spesso soddisfacendo i requisiti richiesti anche quando il raggio è inferiore a 3 millimetri. Per ottenere correttamente questo tipo di struttura, i produttori devono controllare con attenzione il modo in cui introducono i vari monomeri nel sistema durante le prime fasi della polimerizzazione. È fondamentale dosare con precisione i tempi e i rapporti per ottenere le proprietà desiderate nel prodotto finale.

L'incorporazione di monomeri funzionali al 2–5% migliora significativamente le prestazioni:

| Miglioramento delle proprietà | Monomero funzionale | Concentrazione tipica |

|---|---|---|

| Promozione dell'adesione | Fosfoetil metacrilato | 1.5–3% |

| Densità di reticolazione | DIACETONE ACRILAMIDE | 2–4% |

| Stabilità Idrolitica | Acrilati modificati con silano | 1–2% |

Una prova industriale ha dimostrato che le formulazioni modificate con silano hanno ridotto l'assorbimento d'acqua da 89 g/m² a soli 3 g/m², migliorando drasticamente la resistenza all'umidità.

La produzione su scala di emulsioni acriliche si scontra con tre principali sfide: mantenere la distribuzione della dimensione delle particelle entro il ±10% dei risultati ottenuti in laboratorio, garantire la costanza della viscosità (con una variazione inferiore ai 200 cP) e prevenire l'instabilità colloidale in partite di grandi dimensioni (10.000 litri). I reattori a flusso continuo si stanno rivelando efficaci, riducendo il tempo di scale-up da 18 mesi a soli sei per le nuove formulazioni.

Le emulsioni acriliche a base d'acqua ottengono la loro durata da meccanismi di reticolazione interna oppure aggiungendo reticolanti esterni. Quando i materiali si reticolano autonomamente, formano effettivamente legami chimici solidi proprio mentre il film inizia a svilupparsi, il che semplifica l'applicazione per chi li utilizza. Al contrario, sostanze come i composti di aziridina o i carbodiimmidi funzionano in modo diverso. Questi devono essere aggiunti dopo l'applicazione e successivamente formano le strutture a rete. Alcune ricerche recenti pubblicate su riviste di scienza dei polimeri nel 2024 hanno evidenziato anche qualcosa di interessante. Gli studi hanno indicato che quando queste reticolazioni reversibili avvengono naturalmente nei sistemi autoriticolanti, i prodotti risultano circa il 28 percento più resistenti alle crepe rispetto a quanto osservato con i metodi convenzionali. Un miglioramento del genere è molto importante per rivestimenti e vernici in cui le prestazioni a lungo termine sono critiche.

La miscelazione di emulsioni acriliche con componenti inorganiche o organiche supera le limitazioni dei materiali. Gli ibridi di silice aumentano la durezza fino a 3H senza fragilità, mentre gli ibridi poliuretanici-acrilici migliorano la resistenza chimica. Le ricerche su dispersioni ibride hanno mostrato un miglioramento del 42% nella resistenza alla nebbia salina nei rivestimenti automobilistici utilizzando il 25–30% di nanoparticelle di silice rispetto ai sistemi acrilici puri.

I ricercatori hanno sperimentato l'incorporazione di nanoparticelle di ossido di zinco e di biossido di titanio, di dimensioni comprese tra 10 e 50 nanometri, all'interno di materiali polimerici acrilici per migliorarne le prestazioni in condizioni esterne. Test recenti effettuati nel 2023 hanno mostrato risultati promettenti: film acrilici contenenti soltanto il 5% di nanoparticelle di ossido di zinco sono riusciti ad assorbire il 90% dei raggi UV dannosi mantenendo livelli di torbidità inferiori al 10%, rendendoli candidati piuttosto validi per rivestimenti architettonici trasparenti. Sottoposti a rigorosi test QUV per un periodo ininterrotto di 3.000 ore, questi materiali modificati hanno mostrato circa il 40% in meno di ingiallimento rispetto alle soluzioni tradizionali di protezione UV oggi disponibili sul mercato.

Densità di reticolazione ottimale (0,5–1,5 mmol/cm³) permette alle emulsioni acriliche di soddisfare esigenze contrastanti. Una reticolazione eccessiva porta a film fragili (allungamento inferiore al 5%), mentre una reticolazione insufficiente causa appiccicosità (coefficiente di attrito >0,5). Le moderne progettazioni delle particelle riescono ormai a garantire sia un'elevata durezza (≥2H) sia flessibilità (allungamento ≥200%) controllando spazialmente la distribuzione dei legami di reticolazione all'interno delle particelle polimeriche.

Il problema del freddo rimane ancora piuttosto significativo per molte industrie, poiché i normali rivestimenti a base d'acqua non induriscono correttamente quando la temperatura scende sotto i 5 gradi Celsius o 41 gradi Fahrenheit. Tuttavia, i recenti miglioramenti nei tensioattivi e negli speciali additivi coalescenti hanno cambiato la situazione. Questi nuovi materiali formano effettivamente film adeguati anche in condizioni di gelo, senza perdere adesione su metalli o superfici in calcestruzzo. Alcuni test effettuati sul campo indicano che i tempi di asciugatura si riducono di circa il 35 percento con queste nuove formulazioni. Questo fa una grande differenza per le aziende che operano in luoghi come la Scandinavia, il Canada e altre regioni fredde, dove far funzionare i rivestimenti è stato un problema da risolvere per anni.

Con il 78% dei paesi OECD che impongono livelli di VOC al di sotto dei 50 g/L, gli sforzi di riformulazione si stanno intensificando. Secondo uno studio del 2023 condotto da Paint.org, il 62% dei produttori di rivestimenti industriali oggi privilegia le emulsioni acriliche a zero VOC. Soluzioni emergenti includono sistemi ibridi che combinano plastificanti di origine biologica con polimeri sensibili al pH, per mantenere la durabilità senza compromettere il rispetto delle normative ambientali.

I rivestimenti acrilici autoriparanti, in grado di riparare micrograffi (<2 μm) attraverso l'attivazione termica, si stanno avvicinando alla scala commerciale. I principali produttori stanno integrando tecnologie basate su nanocapsule nelle matrici emulsive, migliorando la resistenza alla corrosione del 40% negli ambienti marittimi. I primi utilizzatori nel settore automobilistico registrano intervalli di manutenzione dei componenti rivestiti più lunghi del 15%.

Le decisioni di acquisto dipendono da tre fattori:

| PRIORITY | Sfida del settore | Risposta innovativa |

|---|---|---|

| Efficienza dei costi | Prezzi premium delle emulsioni avanzate | Formulazioni ad alto contenuto solido che riducono l'utilizzo di materiale del 22% |

| Prestazioni | Conformità agli standard di adesione MIL-SPEC | Acrilici modificati con silani con un miglioramento dell'elasticità del 300% |

| Rispetto | Requisiti di riciclabilità | leganti degradabili in base al pH per consentire la separazione del substrato |

Team interfunzionali stanno sempre più utilizzando la modellazione computazionale per ottimizzare questi compromessi, con progetti pilota che dimostrano cicli di certificazione della conformità più rapidi del 18% rispetto agli approcci tradizionali di sviluppo.

Le emulsioni acriliche sono dispersioni polimeriche a base d'acqua utilizzate in varie vernici grazie alla loro formulazione ecologica e alle prestazioni superiori rispetto alle vernici tradizionali a solvente.

I rivestimenti a base d'acqua sono preferiti perché riducono significativamente le emissioni di COV di circa il 94%, rispettano le normative ambientali più severe e spesso offrono una durata e tempi di essiccazione simili o superiori rispetto ai prodotti a base di solvente.

Le emulsioni acriliche vengono utilizzate ampiamente nell'industria automobilistica perché si asciugano rapidamente e contribuiscono ad aumentare l'efficienza produttiva. Rappresentano circa il 90% dei rivestimenti utilizzati dai costruttori originali.

Le principali sfide includono il mantenimento di una distribuzione uniforme della dimensione delle particelle, l'assicurare una consistenza viscosa costante e il prevenire l'instabilità colloidale in partite su larga scala. I reattori a flusso continuo si sono rivelati efficaci nel risolvere queste problematiche.