Der weltweite Beschichtungsmarkt verändert sich schnell, wenn es um Umweltfreundlichkeit geht, und Acryl-Emulsionen spielen bei diesem Übergang eine große Rolle. Laut einer Studie von BCC Research aus dem vergangenen Jahr machen diese Polymerdispersionen bereits etwa 62 % aller wasserbasierten Beschichtungen aus und ersetzen dabei ältere Lösemittelsysteme, die schädliche VOCs in die Luft freisetzen. Was macht Acryl so attraktiv? Sie sind deutlich umweltfreundlicher, ohne Kompromisse bei der Qualität einzugehen, was erklärt, warum viele Hersteller sie benötigen, um Vorschriften wie der EU-Richtlinie 2004/42/EG gerecht zu werden. Betrachtet man speziell die Architekturbeschichtungen, die weiterhin den größten Marktsektor darstellen, enthalten fast sechs von zehn neuen Innen- und Außenfarben Acryl-Emulsionen. Dadurch können Maler ihre Arbeiten schnell erledigen, da die Trockenzeiten unter zwei Stunden bleiben, und gleichzeitig sind die VOC-Emissionen praktisch nicht vorhanden.

Der wasserbasierte Acrylmarkt boomt derzeit und erreicht ein Volumen von rund 74,8 Milliarden US-Dollar, wobei er jährlich um etwa 5,1 % wächst. Dieses Wachstum ist übrigens kein Zufall, sondern auf die weltweit strengeren Umweltvorschriften zurückzuführen. Vergleicht man diese wasserbasierten Alternativen mit herkömmlichen lösemittelbasierten Produkten, ergibt sich eine erhebliche Reduzierung der VOC-Emissionen von etwa 94 %. Interessant ist zudem, dass es dennoch gelingt, ähnliche Härtegrade zu erreichen (rund 2H bis 3H auf der Bleistiftskala) sowie eine beeindruckende Wetterbeständigkeit, die über 2.000 Stunden in Salzsprühnebeltests hält. Die Automobilindustrie hat diese schnelle Trocknungseigenschaft besonders schnell erkannt. Eine kürzlich veröffentlichte Studie des Automotive Finishes Report 2024 zeigt, dass Hersteller wasserbasierte Acrylprodukte für etwa 90 % der Erstausrüster-Beschichtungen einsetzen und diese in weniger als 45 Minuten fertigstellen. Diese Geschwindigkeitssteigerung hilft den Fabriken tatsächlich dabei, Fahrzeuge schneller herzustellen, wobei einige Unternehmen Verbesserungen in der Produktionslinie von rund 22 % berichten.

Drei wesentliche Kräfte beschleunigen die Einführung von Acrylemulsionen:

Der Baugewerbesektor trägt zu 39,1 % zur Nachfrage bei (Future Market Insights 2024), insbesondere für flammhemmende Acrylemulsionen, die den Sicherheitsstandards nach BS 476-7 entsprechen. Mit einem prognostizierten Marktvolumen des globalen Marktes für nachhaltige Beschichtungen von 87,8 Milliarden US-Dollar bis 2029 sind Unternehmen, die in die Forschung und Entwicklung von Acrylemulsionen investieren, in der Lage, 68 % der neuen Chancen im Bereich umweltfreundlicher Schutzbeschichtungen zu nutzen.

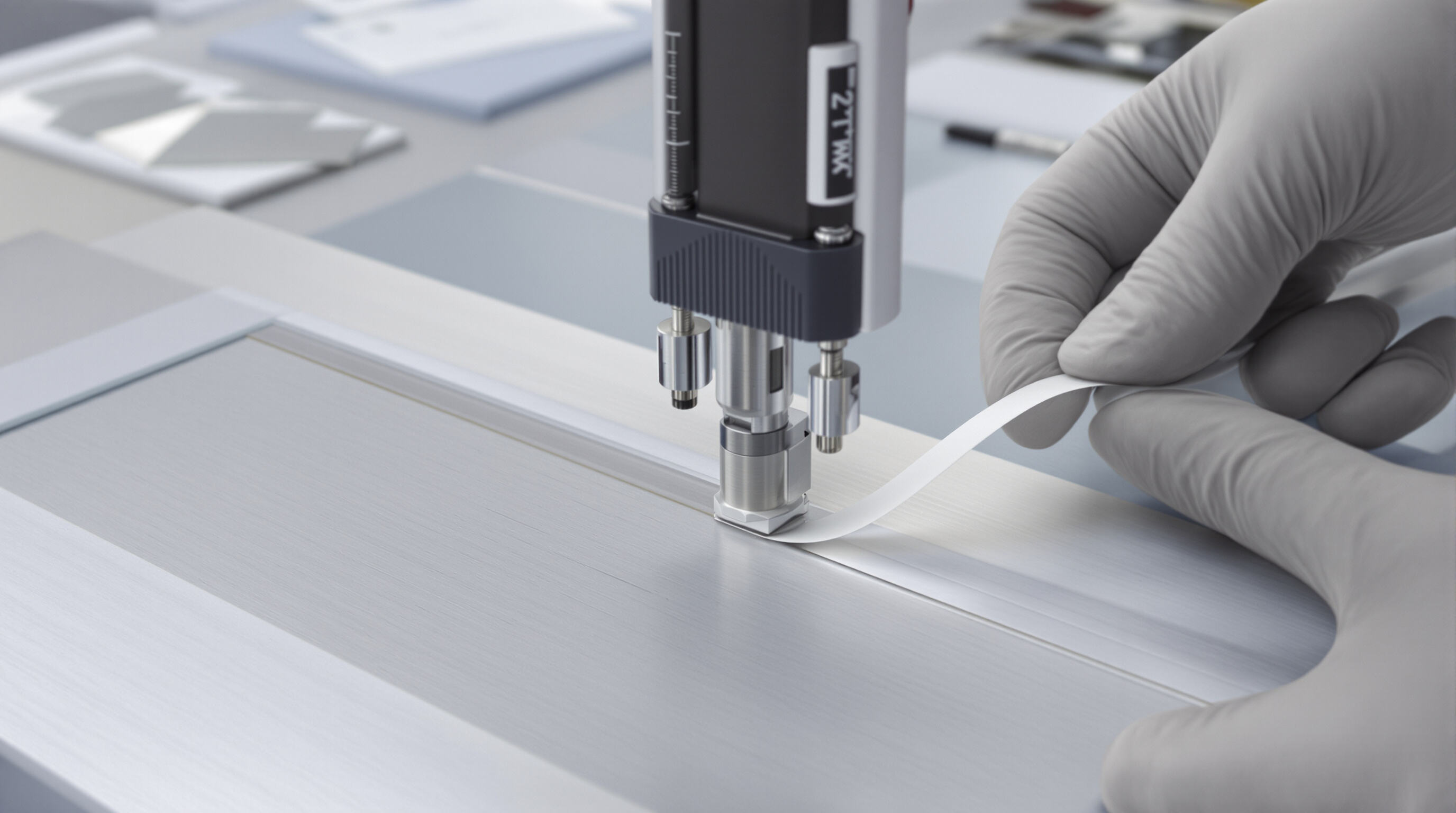

Es gibt im Wesentlichen zwei Hauptmethoden, die bei der modernen Acryl-Emulsionssynthese heute eingesetzt werden. Der erste Ansatz wird als Emulsionspolymerisation bezeichnet, bei der Partikel innerhalb dieser kleinen, durch Tenside stabilisierten Micellen entstehen. Dieser Prozess erzeugt typischerweise Partikel mit einer Größe von etwa 80 bis 500 Nanometern und einem Feststoffgehalt zwischen 45 % und 60 %. Diese Eigenschaften machen sie für normale Architekturfarben meist gut geeignet. Demgegenüber steht die Mini-Emulsionspolymerisation, die auf andere Weise funktioniert. Sie nutzt Hochscherscherkräfte, um deutlich kleinere Partikel unterhalb von 100 Nanometern mit engerer Größenverteilung zu erzeugen. Das Besondere an dieser Methode ist die im Vergleich zu traditionellen Verfahren um etwa 30 % schnellere Filmbildung. Dieser Geschwindigkeitsvorteil hat sie besonders bei Herstellern beliebt gemacht, die für Anwendungen mit hohen Haltbarkeitsanforderungen, wie beispielsweise UV-beständige Autolacke, geeignete Materialien benötigen.

Die neuesten Acryl-Emulsionen verfügen über sogenannte Kern-Schale-Strukturen. Im Grunde bestehen diese aus einem harten inneren Teil, der aus Materialien wie Styrol-Acryl hergestellt wird und von einer weicheren äußeren Schicht umgeben ist, die typischerweise aus Butylacrylat besteht. Dieses spezielle Design verbessert die Widerstandsfähigkeit gegen Blocking-Probleme erheblich, wobei einige Formulierungen eine Leistungssteigerung von etwa 40 Prozent aufweisen. Zudem bestehen sie problematische Mandrel-Biegetests gut, häufig selbst dann, wenn der Radius unterhalb von drei Millimetern liegt. Um diese Struktur korrekt zu erzielen, müssen Hersteller die Zugabe verschiedener Monomere während der frühen Polymerisationsphase sorgfältig steuern. Das richtige Timing und die exakte Dosierung sind entscheidend, um die gewünschten Eigenschaften im Endprodukt zu erreichen.

Die Zugabe von 2–5 % funktionellen Monomeren verbessert die Leistung erheblich:

| Eigenschaftsverbesserung | Funktionsmonomer | Typische Konzentration |

|---|---|---|

| Haftungsverbesserung | Phosphoethylmethacrylat | 1.5–3% |

| Vernetzungsdichte | DIACETONE ACRYLAMID | 2–4% |

| Hydrolytische Stabilität | Silanmodifizierte Acrylate | 1–2% |

Ein industrieller Versuch zeigte, dass silanmodifizierte Formulierungen die Wasseraufnahme von 89 g/m² auf nur noch 3 g/m² reduzierten und somit die Feuchtigkeitsbeständigkeit erheblich verbesserten.

Die Skalierung der Acryl-Emulsionsproduktion steht vor drei wesentlichen Herausforderungen: der Einhaltung der Partikelgrößenverteilung innerhalb von ±10 % der Laborergebnisse, der Gewährleistung einer Viskositätskonstanz (unter 200 cP Schwankung) und der Vermeidung von kolloidaler Instabilität bei Großchargen (10.000 Liter). Kontinuierliche Durchflussreaktoren erweisen sich als effektiv und reduzieren die Hochskalierungszeit für neue Formulierungen von 18 auf nur noch sechs Monate.

Wasserbasierte Acryl-Emulsionen erhalten ihre Langlebigkeit entweder durch selbstvernetzende Mechanismen oder durch das Hinzufügen externer Vernetzer. Wenn Materialien selbstvernetzen, bilden sie tatsächlich genau dann starke chemische Bindungen, wenn sich der Film zu entwickeln beginnt, was die Anwendung für die jeweiligen Benutzer vereinfacht. Andererseits funktionieren Substanzen wie Aziridin-Verbindungen oder Carbodiimide auf eine andere Weise. Diese müssen erst nach der Applikation hinzugefügt werden und bilden danach die vernetzten Strukturen aus. Neuere Forschungen, die 2024 in Fachzeitschriften für Polymerwissenschaft veröffentlicht wurden, zeigten ebenfalls etwas Interessantes. Die Studien zeigten, dass Produkte, bei denen diese reversiblen Vernetzungen in selbstvernetzenden Systemen natürlich auftreten, etwa 28 Prozent besser gegen Rissbildung resistent sind als bei konventionellen Methoden. Eine solche Verbesserung ist gerade bei Beschichtungen und Farben von großer Bedeutung, bei denen die langfristige Leistungsfähigkeit im Vordergrund steht.

Das Mischen von Acryl-Emulsionen mit anorganischen oder organischen Bestandteilen überwindet Materialgrenzen. Silika-Hybride erhöhen die Härte bis zu 3H ohne Sprödigkeit, während Polyurethan-Acrylat-Hybride die chemische Beständigkeit verbessern. Forschungen zu Hybrid-Dispersionen zeigten eine 42 %ige Steigerung der Salzsprühbeständigkeit in Automobilbeschichtungen mit 25–30 % Silika-Nanopartikeln im Vergleich zu reinen Acrylsystemen.

Forscher haben experimentiert, Zinkoxid- und Titandioxid-Nanopartikel mit einer Größe zwischen 10 und 50 Nanometern in Acrylpolymere einzubinden, um deren Leistungsfähigkeit unter Außenbedingungen zu verbessern. Kürzliche Tests aus dem Jahr 2023 zeigten vielversprechende Ergebnisse: Acrylfilme, die lediglich 5 % Zinkoxid-Nanopartikel enthielten, absorbierten 90 % der schädlichen UV-Strahlen und wiesen gleichzeitig weniger als 10 % Trübung auf, was sie zu guten Kandidaten für klare architektonische Beschichtungen macht. Bei intensiven QUV-Tests, die beeindruckende 3.000 Stunden lang durchgeführt wurden, zeigten diese modifizierten Materialien etwa 40 % weniger Vergilbung als herkömmliche UV-Schutzlösungen, die aktuell auf dem Markt sind.

Eine optimale Vernetzungsdichte (0,5–1,5 mmol/cm³) ermöglicht es Acryl-Emulsionen, widersprüchlichen Anforderungen gerecht zu werden. Eine Übervernetzung führt zu spröden Filmen (Dehnung unter 5 %), während eine Unter-Vernetzung Klebrigkeit verursacht (Reibungskoeffizient > 0,5). Fortschrittliche Partikeldesigns erreichen nun sowohl hohe Härte (≥ 2H) als auch Flexibilität (≥ 200 % Dehnung), indem die Vernetzung innerhalb der Polymerpartikel räumlich gesteuert wird.

Das Problem mit kaltem Wetter ist für viele Branchen immer noch ziemlich groß, da herkömmliche wasserbasierte Beschichtungen bei Temperaturen unter 5 Grad Celsius bzw. 41 Grad Fahrenheit einfach nicht richtig aushärten. Neue Entwicklungen bei Tensiden und speziellen Kombinationsadditiven haben die Situation jedoch verändert. Diese neuen Materialien bilden tatsächlich auch bei Frost eine ordnungsgemäße Schicht, ohne den Halt auf Metall- oder Betonflächen zu verlieren. Einige vor Ort durchgeführte Tests deuten darauf hin, dass sich die Trockenzeiten mit diesen neuen Formulierungen um etwa 35 Prozent verkürzen. Das macht einen spürbaren Unterschied für Unternehmen, die in Regionen wie Skandinavien, Kanada und anderen kalten Gegenden tätig sind, wo es seit Jahren Probleme damit gab, Beschichtungen funktionsfähig zu bekommen.

Mit 78 % der OECD-Länder, die VOC-Grenzwerte unter 50 g/L vorschreiben, beschleunigen sich die Bemühungen zur Rezepturentwicklung. Laut einer Studie von Paint.org aus dem Jahr 2023 priorisieren mittlerweile 62 % der Hersteller von Industrielacken null-VOC-Acryl-Emulsionen. Zu den neuartigen Lösungen zählen Hybrid-Systeme, die biobasierte Weichmacher mit pH-reaktiven Polymeren kombinieren, um die Langlebigkeit zu gewährleisten, ohne Kompromisse bei der ökologischen Konformität einzugehen.

Selbstheilende Acryl-Beschichtungen, die in der Lage sind, Mikrokratzer (<2 μm) durch thermische Aktivierung zu reparieren, nähern sich der kommerziellen Anwendbarkeit. Führende Hersteller integrieren nanokapselbasierte Technologien in Emulsionsmatrizen und verbessern dadurch den Korrosionsschutz in maritimen Umgebungen um 40 %. Frühe Anwender in der Automobilindustrie berichten von 15 % längeren Wartungsintervallen für beschichtete Bauteile.

Einkaufsentscheidungen hängen von drei Faktoren ab:

| PRIORITY | Branchenherausforderung | Innovationsreaktion |

|---|---|---|

| Kostenwirksamkeit | Premiumpreis für fortschrittliche Emulsionen | Formulierungen mit hohem Feststoffgehalt, die den Materialverbrauch um 22 % reduzieren |

| Leistung | Erfüllung der Adhäsionsstandards nach MIL-SPEC | Silanmodifizierte Acrylate mit einer Elastizitätsverbesserung von 300 % |

| Konformität | Anforderungen an die Recyclingfähigkeit | pH-abbaubare Bindemittel, die eine Substrattrennung ermöglichen |

Querfunktionale Teams nutzen zunehmend computergestützte Modellierung, um diese Abwägungen zu optimieren. Pilotprojekte zeigen, dass Zertifizierungszyklen um 18 % schneller abgeschlossen werden im Vergleich zu konventionellen Entwicklungsansätzen.

Acryl-Emulsionen sind wasserbasierte Polymerdispersionen, die aufgrund ihrer umweltfreundlichen Formulierung und überlegenen Leistungsfähigkeit im Vergleich zu traditionellen lösemittelbasierten Beschichtungen in verschiedenen Beschichtungsanwendungen eingesetzt werden.

Wasserbasierte Beschichtungen sind bevorzugt, da sie die VOC-Emissionen um etwa 94 % reduzieren, den strengeren Umweltvorschriften entsprechen und oft eine ähnliche oder überlegene Haltbarkeit sowie kürzere Trockenzeiten im Vergleich zu lösemittelbasierten Produkten bieten.

Acryl-Emulsionen werden in der Automobilindustrie weit verbendet verwendet, da sie schnell trocknen und zur Steigerung der Produktionseffizienz beitragen. Sie machen etwa 90 % der von Originalherstellern verwendeten Beschichtungen aus.

Hauptprobleme umfassen die Aufrechterhaltung einer konsistenten Partikelgrößenverteilung, die Gewährleistung einer gleichbleibenden Viskosität sowie die Vermeidung von kolloidaler Instabilität bei Großchargen. Kontinuierliche Durchflussreaktoren haben sich bei der Bewältigung dieser Herausforderungen als effektiv erwiesen.