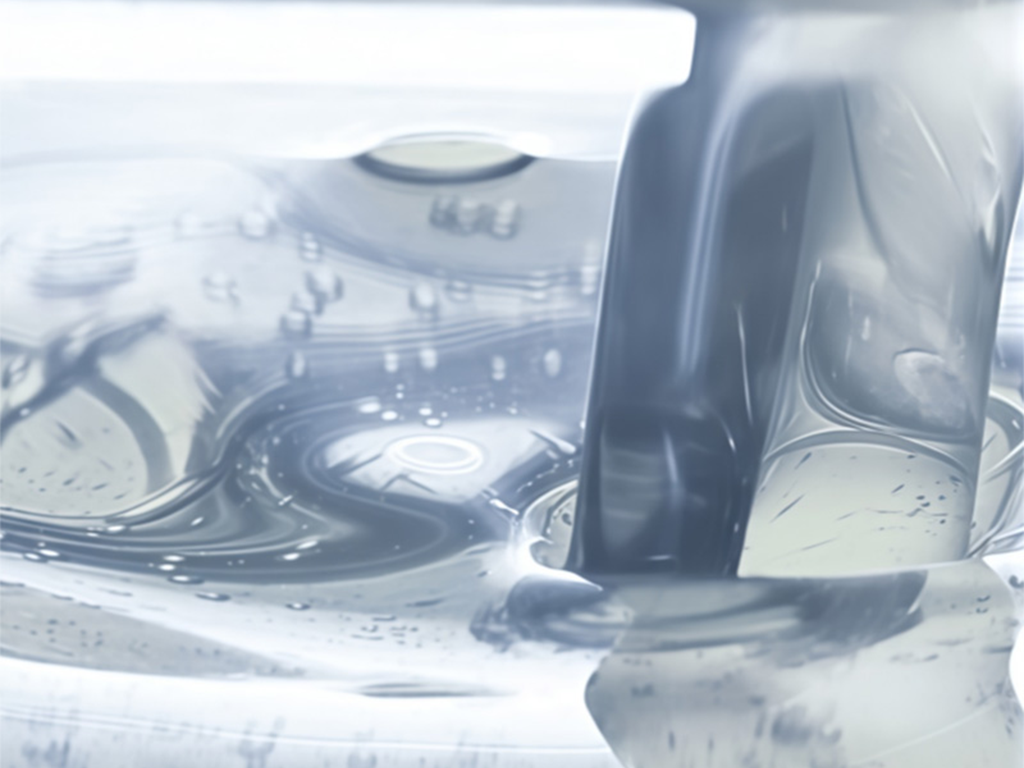

Синтез акрилатных полимеров — это процесс образования длинноцепочечных полимеров из акриловых мономеров посредством радикальной полимеризации, универсального метода, позволяющего контролировать молекулярную массу, структуру и свойства. Синтез начинается с выбора мономеров: акрилаты (например, акрилат 2-этилгексила, бутилакрилат) и/или метакрилаты выбираются в зависимости от требуемых свойств (гибкость, твердость). Эти мономеры смешивают с растворителем (для полимеризации в растворе) или диспергируют в воде с добавлением поверхностно-активных веществ (для эмульсионной полимеризации). Добавляют инициатор свободных радикалов (например, бензоилпероксид, персульфат аммония), который распадается при нагревании или облучении, образуя радикалы, реагирующие с двойной связью (C=C) мономера, инициируя рост цепи. Полимеризация происходит в три стадии: инициирование (образование радикалов и присоединение мономера), рост цепи (удлинение цепи по мере добавления мономеров к радикальному концу) и обрыв цепи (комбинация радикалов или диспропорционирование, прекращающие рост цепи). Условия реакции — температура (60–100 °C), давление и перемешивание — тщательно контролируются для влияния на молекулярную массу и полидисперсность. При эмульсионной полимеризации мономеры образуют мицеллы, а полимерные частицы растут внутри этих мицелл, в результате чего образуются стабильные латексы. После синтеза полимер может подвергаться очистке (удаление непрореагировавших мономеров), нейтрализации или добавлению модифицирующих добавок. Компания E Plus Chemical Co., Ltd. использует передовые технологии каталитической полимеризации для оптимизации синтеза, обеспечивая точный контроль над структурой полимера, что улучшает такие свойства, как адгезия, гибкость и водостойкость. Данный метод синтеза позволяет производить разнообразные акрилатные полимеры — от мягких и липких адгезивов до твердых и жестких покрытий.