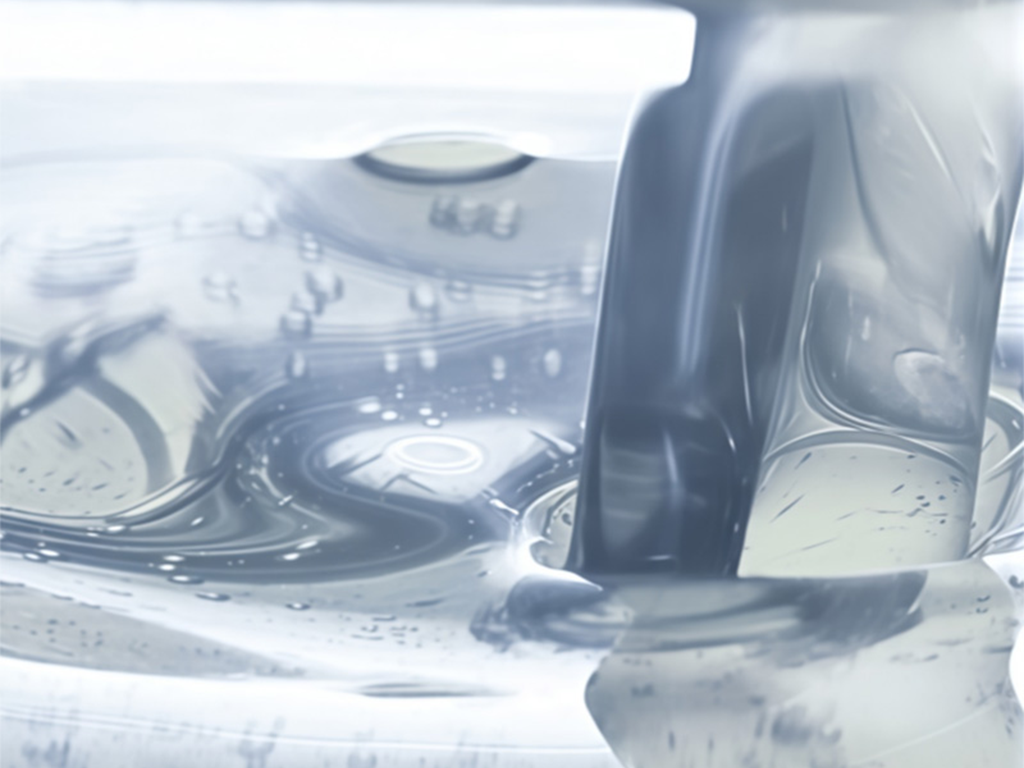

アクリレートポリマーの製造プロセスでは、アクリル系モノマーを重合させて長鎖ポリマーを形成し、目的の製品形態(乳液、溶液、または固体)に応じて技術に差異がある。このプロセスは一般的にモノマー準備工程から始まり、2-エチルヘキシルアクリレート、メチルアクリレート、アクリル酸などのモノマーを選定・精製し、純度基準(≥99%)を満たすことを確認して重合反応の障害を防ぐ。水系システムで最も一般的な方法である乳化重合では、界面活性剤を使用して水にモノマーを分散させミセルを形成し、その後開始剤(例:過酸化物)を添加して60〜90℃で重合反応を開始する。このプロセスにより、接着剤やコーティング剤に使用される安定な乳液が得られ、E Plus Chemical Co., Ltd.では完全自動化された生産ラインを用いて、温度、攪拌、モノマーアドション速度を制御し、粒子径と粘度の一貫性を確保している。溶液重合では、有機溶媒にモノマーを溶解し、開始剤を使用してポリマーを形成した後、溶媒を除去する。これは高固形分コーティング剤に適している。バルク重合は、溶媒を使わずにモノマーを反応させて固体ポリマーを製造する方法であるが、暴走反応を防ぐための熱管理が必要である。重合後の工程には、pH調整のための中和、不純物除去のためのろ過、および添加剤(例:消泡剤、安定剤)の添加が含まれる。品質管理では、分子量、粘度、固形分含量の検査を行い、E Plus Chemicalでは高度な触媒重合技術を活用してポリマー特性を最適化している。モノマー合成からポリマー配合までの一貫した生産ラインにより、効率性と品質を確保し、市場需要に対応する大規模生産(E Plus Chemicalにおける水系樹脂の生産能力は年間240,000トン)を支えている。